【基礎中の基礎】ダクロ処理について

- 公開日:

- 更新日:

※2023年9月20日に加筆修正いたしました。

群馬県高崎市にある三和鍍金の武藤です。

今回は【基礎中の基礎】ダクロ処理についてということで解説していきます。

弊社ではダクロ処理も承っておりますのでお気軽にお問合せ下さい

お客さまから「ダクロ処理でお願いします」と言われた経験はございますか。

めっきなの??塗装なの??どんな表面処理なの?という疑問も

本コラムをご覧になっていただければ解決できるかもしれません。

実は弊社でも行っていたダクロ処理。今回はそんなダクロ処理に迫っていきたいと思います。

目次

ダクロ処理とは

ダクロ処理とはダクロタイズド処理の略称で

「金属亜鉛フレーク」「無水クロム酸」をグリコール等から成る処理液に製品を浸漬し、

約300℃で焼付乾燥をすることで積層された亜鉛とクロムが結合し強力な皮膜を形成する処理です。

別名、亜鉛末クロム酸化成皮膜とも呼ばれています。

亜鉛皮膜の特徴である自己犠牲防食機能と、クロムによる耐食性を併せ持った被膜が形成出来ます。

反応としては六価クロムがグリコールによって還元され、

水不溶性アモルファスのnCrO3・mCr203を生成し、

数十層に積層された亜鉛に結び付けて皮膜を形成します。

要するに「亜鉛+クロムの被膜」を付けることになります。

外観色としてはグレーの金属色をしていて溶融亜鉛メッキや電気亜鉛メッキに近い色合いになります。

よく話が出る「メッキなの?」「塗装なの?」という事に関しては

ダクロ処理の皮膜は前述した通り、亜鉛やクロムの皮膜なのでめっきに近いが工法は塗装に近いです。

このことから「ダクロメッキ」や「ダクロ塗装」とも呼ばれることがあり、

一概にはどちらが正しいとは言えませんが

あくまで表面処理の一種「ダクロタイズド処理」であるのです。

※メッキと塗装の違いについてはこちらの記事もご参照ください。

ダクロタイズド処理の特徴

それでは、皆さん気になるダクロタイズド処理のメリットとデメリットを挙げていきます。

ダクロタイズド処理の特徴として以下の点が挙げられます。

メリット

・塩害に対する耐食性が良い

・水素脆性の恐れが無い

・入り組んだ部分の均一付着性が良い

・耐熱性が良い

デメリット

・酸性には弱く耐食性が低下する

・装飾的な効果は亜鉛メッキよりも低い

・皮膜が亜鉛メッキよりも柔らかく、傷つき易い

ボルトやナットに溶融亜鉛メッキをすると膜厚が厚い為(30~50μ)

ネジ山が埋まってしまう不具合が発生することが良くあります。

そんな時にダクロ処理が活躍します。

ダクロ処理は通常膜厚が5~15μになっており均一に薄く塗れるので、ネジ山が埋まる心配もありません。

小物部品で摺動性がある部品や自動車部品のネジ等の細かな要求が求められる製品に適しています。

溶融亜鉛メッキでは厚膜になってしまう等の問題も解決出来、高耐食を付与することが出来るのです。

更にダクロ処理は付き周りが非常に良いので、全体に防錆力を持たせることが出来ます。

上塗り塗装との相性も非常によく、密着性が高いのが特徴です。

※溶融亜鉛メッキについてはこちらの記事もご参照ください。

対応母材や用途

鉄で出来た小物部品の防錆を目的として施される事が多いですが、

鉄以外のステンレスや銅等の金属に対しても処理は可能です。

一般的にボルト、ナット、スプリング等の水素脆性を起こしやすい部品や塩害に対して、

ダクロ処理の効力を特に発揮できるので電気亜鉛メッキに代わり採用することが出来ます。

例として自動車の足まわりのボルト、ハブボルト、ブレーキ部品、ばね類等に良く採用されます。

※水素脆性についてはこちらの記事もご参照ください。

ダクロタイズドの処理工程

ダクロタイズド処理は塗装の工程でよく使われるものになっており、複雑な工程ではありません。

素材の大きさ、形状、品質及び要求される性能などにより異なります。

大別すると以下の方法があります。

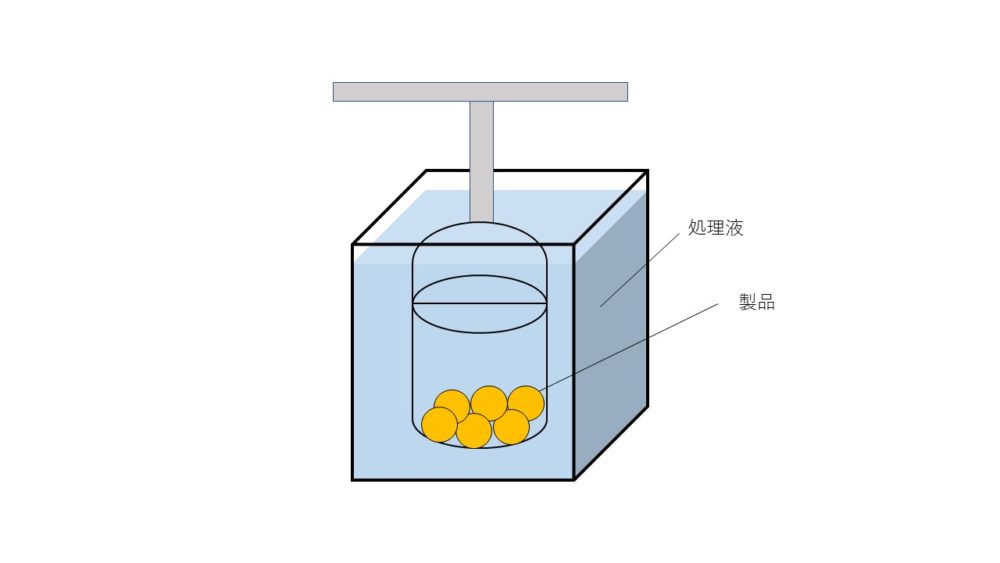

ディッピング工法

ネジやボルト、ナット等の小物部品に適しており最もポピュラーな工法になります。

脱脂、ショットブラストを行った対象物をカゴに入れてディッピングを行います。

その後製品に余滴がついてくるので遠心振り切りした後、焼付を行います。

目的に応じて1コート(ディッピング)、1ベーク(焼付)や2コート、2ベークを行います。

スプレー工法

ディッピング工法と違い対象物を吊り下げ吹付を行う工法です。

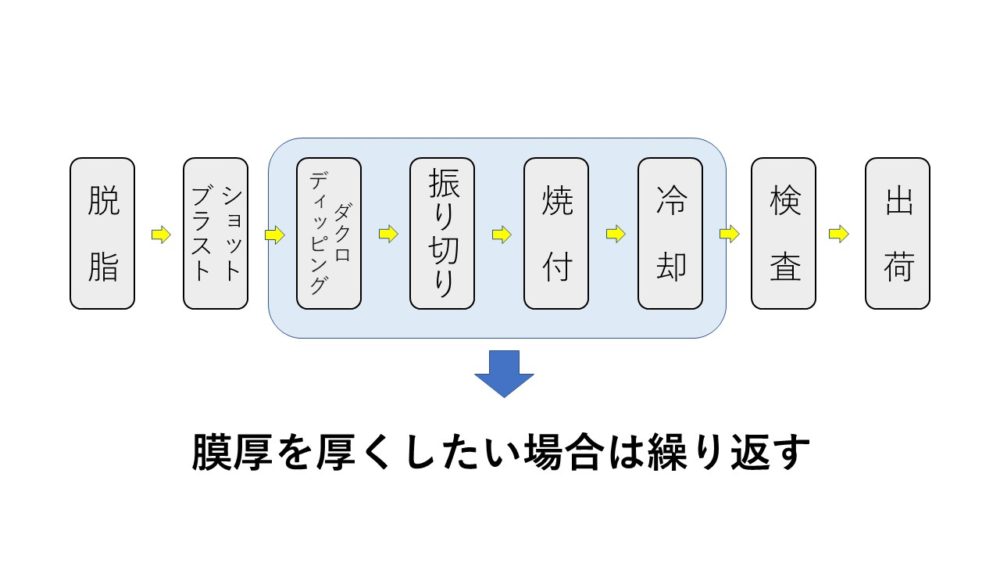

工程の流れ

脱脂-ショットブラスト-ダクロディッピング-振り切り-焼付-冷却-検査

膜厚によってはダクロディッピング-振り切り-焼付-冷却を繰り返し行います。

ダクロ処理とジオメット処理の違い

よく、ダクロ処理とジオメット処理の違いをお客様から質問されることがあります。

ダクロ処理とジオメット処理の大きな違いはクロムを使用しているかという点です。

ダクロ処理で使用されている「六価クロム」は環境規制物質なのはご承知の通りだと思います。

六価クロムについての記事は以下にありますので参考にして下さい。

環境規制物質は環境には良くないという認定をされていますがその効能は特段に良いものが多いのも事実です。

ダクロ処理は優れた防錆性能を有しますが六価クロムを使用している為、RoHS指令およびREACH規制に適合していません。

そこで環境に配慮した新たな処理としてジオメット処理が登場します。

ジオメット処理はノンクロムを売りにしており、ダクロ処理の代替処理として浸透しています。

耐食性はダクロ処理より劣りますが環境規制の面から採用されることが多いです。

次いで、ダクロ処理の代替処理として弊社でも行っているカチオン塗装への移行や溶融亜鉛メッキへの提案も可能です。

要求スペックを満たせれば単価、納期の面でも有利に働くこともあります。

ご希望のお客様は是非一度ご相談ください。

対応可能寸法などは下記よりご覧いただけます。

最後に

いかがでしたでしょうか。今回は【基礎中の基礎】ダクロ処理について お話してきました。

ダクロ処理はどういう表面処理でどのような効果をもたらすかお分かり頂けたでしょうか。

今回の記事でお伝え出来なかった点やご不明点等ございましたら是非、当社までご連絡下さい。

当社でも協力工場と連携をすることでダクロ処理やジオメット処理もご提案が出来ます。

ご相談したい内容がございましたらご連絡の程お待ちしております。

執筆者プロフィール

- 代表取締役

-

株式会社三和鍍金に入社後、経営難に陥っていた会社再建に取り組む。

経費削減、業務改善、人材育成に取り組み1年でV字回復させる。

その後、営業手法の業務改善を行い、売上高増加、年間新規取引100件を達成

柔軟な発想や行動力を持ち味に現在は表面処理を通しての新規事業に着手中。

最新の投稿

- 2025.4.5メッキライブラリ【そんなこと可能なの!?】袋穴・止まり穴へのめっきについて

- 2023.9.4環境・SDGs【メッキ液が売れる!?】有価物買取

- 2023.8.29環境・SDGs【塗膜を剥がす!?】塗装の剥離について

- 2023.8.24環境・SDGs【需要が多い!?】メッキの剥離について