【機械的特性に優れたメッキの種類 】6つの特性別にメッキを紹介!

- 公開日:

こんにちは。

群馬県高崎市にて表面処理を手掛ける、株式会社三和鍍金と申します。

今回は「機械的特性に優れたメッキの種類」に焦点を当てて詳しく解説します。

メッキ技術は、産業機械や自動車部品など、多岐にわたる分野で用いられている技術です。

その中でも特に、機械的特性を向上させる目的で施されるメッキは、部品の耐久性と性能を高めるために不可欠です。

「機械的特性を高めるメッキとはどのようなものでしょうか?」

「どのような効果を期待できるのでしょうか?」

この記事では、機械的特性とは何か、機械的特性に優れたメッキの種類まで幅広く紹介します。

三和鍍金ではメッキを含む50種類以上の表面処理を手掛けております。

お見積もりのご相談など、お問い合わせはお気軽にどうぞ!

メッキの機械的特性とは

メッキの機械的特性とは、材料の表面にメッキを施すことで得られる、硬度、耐摩耗性、潤滑性などの特性を指します。

これらの特性は、メッキの種類や施工方法によって大きく異なり、工業製品の性能や寿命を大幅に向上させることが可能です。

例えば、硬質クロムメッキは高硬度を提供し、機械部品の耐摩耗性を高めます。

また、ニッケルメッキは優れた潤滑性を提供し、部品の動作をスムーズにします。

これらの特性は、製品の用途や必要な性能に応じて適切に選択されることが重要です。

それでは、下記の6つの機械的特性について詳しく掘り下げていきましょう。

- ●高硬度

- ●潤滑性

- ●寸法精度

- ●肉盛性

- ●型離れ性

- ●低摩耗係数

高硬度

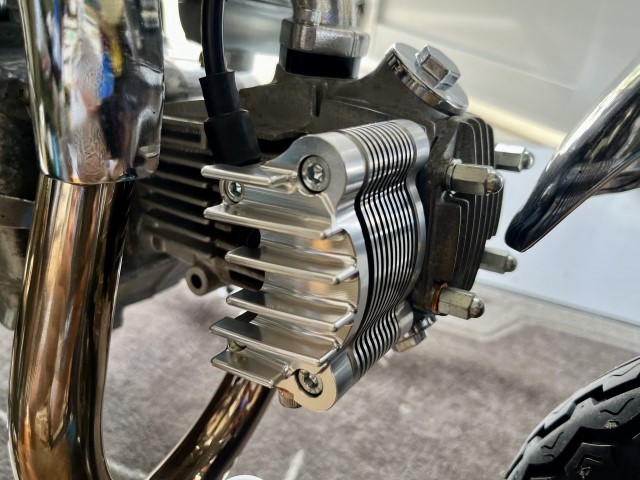

高硬度のメッキは、機械部品の耐久性と性能を大幅に向上させる重要な役割を果たします。

特に、機械が高負荷や過酷な環境下で運用される場合、部品の硬度はその寿命と効率に直接的に影響を及ぼします。

硬質クロムメッキやニッケルメッキのような高硬度メッキは、部品表面の耐摩耗性を向上させると同時に、腐食や摩擦による損傷を軽減することが可能です。

このようなメッキは、極めて精密な製造プロセスを要求するアプリケーションに不可欠であり、特に重工業や航空宇宙産業などでその価値が高まっています。

主に使用されるめっきの種類

硬質クロムメッキやニッケルメッキは、高い硬度が求められる工業用途に広く使用されています。

これらのメッキは、部品の耐摩耗性を向上させ、長期にわたる使用に耐えることが可能です。

硬質クロムメッキは特に、優れた耐磨耗性と耐腐食性により、過酷な条件下での使用に適しています。

高硬度の適用例

工業機械の部品、特に摩耗しやすい部分や高い圧力がかかる部分に用いられます。

例えば、ピストンやシリンダーなどの部品に適用されることが多いです。

これらの部品は、連続的な運動や高圧の条件下での使用に耐える必要があり、硬質クロムメッキやニッケルメッキは、これらの要求を満たすために理想的です。

また、工具や金型など、摩耗しやすく精密な加工が必要なアイテムにも、高硬度メッキは広く採用されています。

これにより、部品や工具の耐用年数が延長され、メンテナンスコストの削減にも貢献しています。

弊社で対応可能なの高硬度の特性を持つメッキ

潤滑性

潤滑性は、機械部品の動作効率と寿命に直接的な影響を与える重要な機械的特性です。

メッキによる潤滑性の向上は、部品間の摩擦を軽減し、エネルギー効率の向上と摩耗の減少を実現します。

特に、高速回転する部品や連続して動作する機械において、摩擦係数を低減することは、熱発生の抑制や騒音の低減にも寄与します。

また、摩擦による熱や摩耗粒子が原因で、機械の精度や性能が低下するのを防ぐことも可能です。

潤滑性の向上は、部品のメンテナンス頻度を減少させ、長期的なコスト削減にも繋がります。

主に使用されるめっきの種類

ニッケルメッキは、優れた潤滑性から多くの機械部品に適用されるメッキです。

滑らかな表面を作り出すことで、部品間の接触抵抗を下げ、動作中の摩擦を減少させます。

これは、動作が頻繁で、かつ精密な動きが要求される機械部品において重要です。

さらに、ニッケルメッキは耐腐食性も兼ね備えているため、化学的に厳しい環境下でも潤滑性を維持することが可能です。

潤滑性の適用例

ギアやベアリングなど、部品間の摩擦が問題となる機械に適用されます。

これにより、部品の動作がスムーズになり、寿命が延長されます。

例えば、自動車のトランスミッションや産業用ロボットの関節部分など、高精度で連続的な動作が要求される部分にニッケルメッキは特に有効です。

また、潤滑性が向上することで、これらの部品はより高い負荷に耐えられるようになり、全体として機械の性能と信頼性が向上します。

さらに、メンテナンスの手間とコストを削減し、全体的な運用効率を高めることが可能です。

弊社で対応可能な潤滑性の特性を持つメッキ

寸法精度

寸法精度は、製造プロセスにおいて極めて重要な要素です。

特に、精密工業や高度な技術を要する分野では、微小な寸法のずれが製品の性能に大きな影響を及ぼす可能性があります。

このため、寸法の正確性を保つためのメッキ技術は、これらの分野において不可欠です。

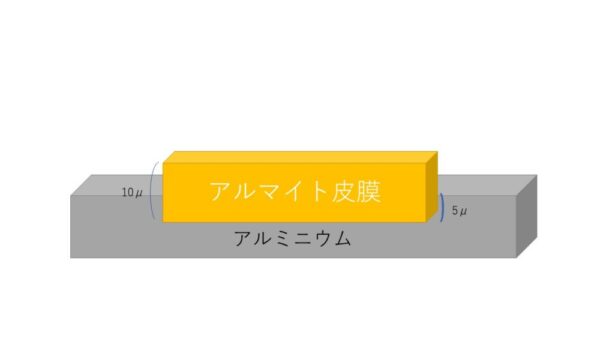

メッキの適用により、部品の表面は均一に被覆され、製品の寸法と機能性が最適化されます。

これにより、部品の寸法精度を維持しながら、耐久性や機能性を向上させることが可能です。

主に使用されるめっきの種類

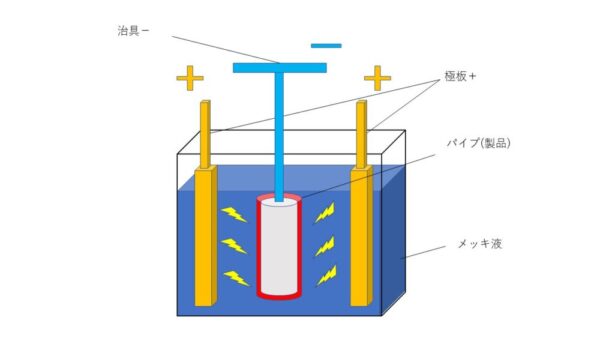

無電解ニッケルメッキは、均一な膜厚を実現することができ、高い寸法精度を必要とする部品に適用されます。

このメッキは、複雑な形状の部品にも均一に施され、寸法の精度を保ちます。

無電解ニッケルメッキは、均一なコーティングが可能であるため、微細なディテールを持つ部品や複雑な形状の部品に最適です。

寸法精度の適用例

精密機器や電子部品など、微細な寸法誤差が性能に影響を及ぼす部品に使用されます。

これにより、製品の信頼性と精度が保たれます。

例えば、航空宇宙産業では、エンジン部品や機械的コンポーネントに無電解ニッケルメッキが使用されることが多いです。

また、医療機器の分野では、外科用器具や診断機器など、極めて高い精度を要求される部品にもこのメッキが使用されています。

このように、寸法精度が要求される多くの高度な応用分野で、無電解ニッケルメッキは重要な役割を果たしています。

弊社で対応可能な寸法精度の特性を持つメッキ

- ●無電解ニッケルメッキ

- ●硬質クロムメッキ

- ●金メッキ

- ●ニッケルメッキ

- ●銅メッキ

肉盛性

肉盛性は、メッキ技術の中でも特に工業的な修復や耐久性の向上に役立つ重要な特性です。

この特性は、部品の表面にメッキ層を追加し、元の寸法よりも厚い層を形成することで、摩耗や損傷を受けた部品を再生するのに使用されます。

肉盛性の特性を持つメッキの注目すべき点は、適用範囲の広さです。機械部品のみならず、工具、模型、さらには芸術作品の修復にも利用できます。

この技術の応用により、新品の部品を購入するコストを削減し、資源を効率的に利用することが可能です。

主に使用されるめっきの種類

硬質クロムメッキは、部品表面の肉盛りに最適な選択肢の1つです。

このメッキは、非常に硬い表面を生成し、摩耗や腐食に対する抵抗力を大幅に高めます。

さらに、硬質クロムメッキは、熱や化学的影響に対しても高い耐性を持っており、過酷な環境下でもその性能を維持します。

これは、特に高温や腐食性のある環境で使用される工業機械部品にとって重要な特性です。

肉盛性の適用例

肉盛性の特性を持つメッキは、特に摩耗や損傷を受けやすい部品の修復に役立ちます。

例えば、製造業で使用される軸、ギア、ローラーなどの部品は、定期的な摩耗により寸法精度が低下する可能性があります。

肉盛性の特性を持つメッキを施すことで、これらの部品は元の寸法に戻り、性能の回復が可能です。

これにより、部品の交換コストを節約し、生産ラインのダウンタイムを減少できます。

また、航空宇宙や自動車産業においても、肉盛メッキは重要な役割を果たし、部品の耐久性と信頼性を向上させるために広く使用されています。

弊社で対応可能な肉盛性の特性を持つメッキ

型離れ性

型離れ性は、特に金型製造業界で重視されるメッキの特性です。

この特性は、製造プロセス中に製品が型からスムーズに離れる能力を指し、生産効率と製品品質の両方に影響を及ぼします。

型離れ性が低いと、製品の表面に傷がついたり、製品が型に引っかかって生産ラインが停止するリスクが生じます。

これらの問題を解決するために、金メッキやニッケルメッキなどの特定のメッキが選択されることが多いです。

表面の滑らかさを高め、非粘着性を提供することで、型離れ性を向上させることが可能です。

主に使用されるめっきの種類

金メッキやニッケルメッキは、型からの離れやすさを向上させるために使用されます。

これらのメッキは、非粘着性があり、型からの製品の取り出しを容易にすることが可能です。

金メッキは特にその優れた化学的安定性と滑らかな表面で知られており、高品質な製品を生産する際に好まれます。

一方、ニッケルメッキは、耐腐食性と耐摩耗性を兼ね備え、より堅牢な用途に最適です。

型離れ性の適用例

プラスチック成形や金属鋳造などの型を使用する製造プロセスにおいて、製品の取り出しを容易にするために使用されます。

例えば、自動車部品や家電製品の製造において、金メッキやニッケルメッキされた金型が使用されることもあるでしょう。

これにより、製品の表面品質が向上し、製造中の廃棄率が低下します。

さらに、型から製品を容易に取り出せることで、生産効率が向上し、コスト削減にも寄与します。

弊社で対応可能な型離れ性の特性を持つメッキ

低摩耗係数

低摩耗係数の特性を持つメッキは、工業分野での部品の長寿命化とパフォーマンスの維持において重要な役割を果たします。

摩耗係数が低いということは、部品間の摩擦が少なく、結果として摩耗を最小限に抑えることが可能です。

このような特性は、特に動的な環境や高負荷がかかる状況での機械部品において、その性能と寿命を大きく左右します。

主に使用されるめっきの種類

亜鉛メッキや無電解ニッケルメッキは、特に低摩耗係数の特性で知られているメッキでし。

亜鉛メッキは、優れた防錆性と共に、低摩耗特性を提供します。

これは、特に外部環境にさらされる部品に有効です。

一方、無電解ニッケルメッキは、均一なコーティングと優れた耐腐食性を備え、複雑な形状の部品にも適用可能です。

これらのメッキは、摩擦を低減し、長期間にわたって部品の摩耗を抑えることで、機械の全体的なメンテナンスコストを削減します。

低摩耗係数の適用例

低摩耗係数の特性を持つメッキは、特に移動部品や滑動部品に最適です。

これには、ギア、ベアリング、スライドメカニズムなどが含まれます。

これらの部品は、機械の動作中に継続的に摩擦を受けるため、低摩耗係数のメッキは、これらの部品の性能を維持し、寿命を延ばすのに役立ちます。

また、自動車産業や航空宇宙産業など、高い信頼性と耐久性が要求される分野でも広く利用されているのが現状です。

これにより、機械のダウンタイムが減少し、長期的な運用コストの削減に寄与しています。

弊社で対応可能な低摩耗係数の特性を持つメッキ

まとめ

いかがでしたでしょうか。今回は「機械的特性に優れたメッキの種類」についてお話ししてきました。

メッキ技術は、硬度、潤滑性、寸法精度、肉盛性、型離れ性、低摩耗係数など、多岐にわたる機械的特性を製品に付与することで、工業製品の耐久性や効率性を高める重要な役割を果たしています。

これらの特性を理解することで、製品の設計や品質管理において、効果的な選択が可能となるでしょう。

弊社、株式会社三和鍍金では、創業から70年以上表面処理に携わり、 表面処理以外にも塩水噴霧試験や膜厚測定など幅広い分析サービスも行っております。

メッキ関連の表面処理に迷った際には、お見積もりのご相談など、

お気軽にお問い合わせください。

執筆者プロフィール

- 金属表面処理の様々な疑問・基礎知識や、創業から70年以上培ってきたノウハウについて「誰にでもわかりやすく」をモットーに執筆しています。

最新の投稿

- 2024.6.6基礎知識ステンレスの溶接焼けを除去する方法5選

- 2024.3.25環境・SDGsレアメタルとは|レアアースとの違いや使用用途を解説!

- 2024.3.25環境・SDGsスマホに眠るレアメタルとは|日本の都市鉱山の可能性を紹介!

- 2024.3.25環境・SDGsサステナブル素材とは|環境と社会に対するポジティブな存在