【基礎中の基礎!】ニッケルメッキについて

- 公開日:

- 更新日:

※2023/9/19に加筆修正いたしました。

群馬県高崎市にて金属表面処理業を営んでおります、(株)三和鍍金と申します。

本コラムは事業統括部の柳沢が解説いたします。

今回は【基礎中の基礎】シリーズ、「ニッケルメッキ編」になります。

弊社ではニッケルメッキ処理が可能ですので皆様からのお問い合わせお待ちしております

今回はそんなニッケルメッキにの基礎的な部分をお話しできたらなと思います。

それではニッケルメッキにはどのような特性があるのでしょうか。

早速見ていきましょう。

下記、YouTubeも是非ご覧ください。

ニッケルメッキとは

その名の通り、構成成分がニッケルであるメッキです。

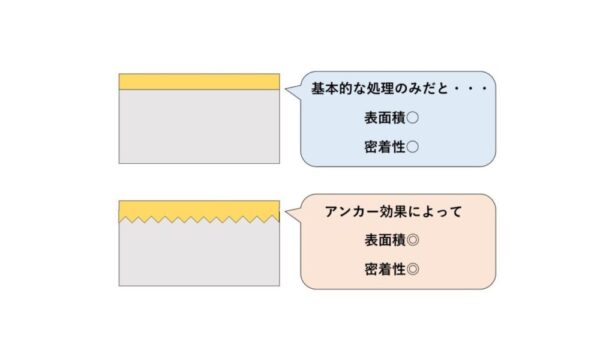

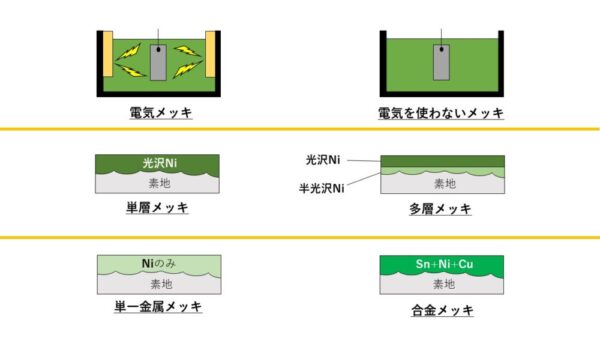

「メッキ」には大別して2種類、電気を使うメッキと使わないメッキがあり、

ニッケルメッキに関しても同様に「電気ニッケルメッキ」と「無電解ニッケルメッキ」がございます。

弊社内で行っているニッケルメッキに関しては電気ニッケルメッキですが、協力工場様にて無電解ニッケルメッキ処理を行うことも可能です(多数実績あり)。

※無電解ニッケルメッキについてはこちらの記事もご参照ください。

余談ですが、実は、無電解ニッケルメッキは数ある表面処理の中でも単価が高い傾向にあります。

「なぜ無電解ニッケルは高いのか」、その理由につきましてはこちらをご覧ください。

簡単に申し上げますと、それは薬品が高価であることに起因しています。

話が逸れましたが、一般的にニッケルメッキは耐食性に優れていると言われております。

ゴールドのような少し黄色がかった光沢のある見た目も個人的には好きですが、

どちらかと言えば装飾メッキよりの防食メッキと言えるかもしれません。

美しい外観だけではなく、耐食性も兼ね備えている。

それがニッケルメッキになります。

また、導電性も良いため電子部品で使用されることが多いです。

弊社では主に人工呼吸器の部品や銅バー、ブレーカーの取付板などを扱っております。

他にも耐食性を活かし、自動販売機用の施錠やドアロック部品も処理を行っております。

装飾メッキと防食メッキの違いについてはこちらの記事をご参照ください。

また、弊社内で対応可能な素材といたしましては、鉄、銅・真鍮、ステンレス、亜鉛ダイカストが挙げられます。

その他素材につきましても、是非一度ご相談ください。

ステンレスに関しては、そのまま(他の素材と同様に)処理をしてしまうと著しくメッキ皮膜の密着が悪くなってしまいますので、

弊社ではニッケルストライクというニッケルの下地をつける処理によって密着性を確保しています。

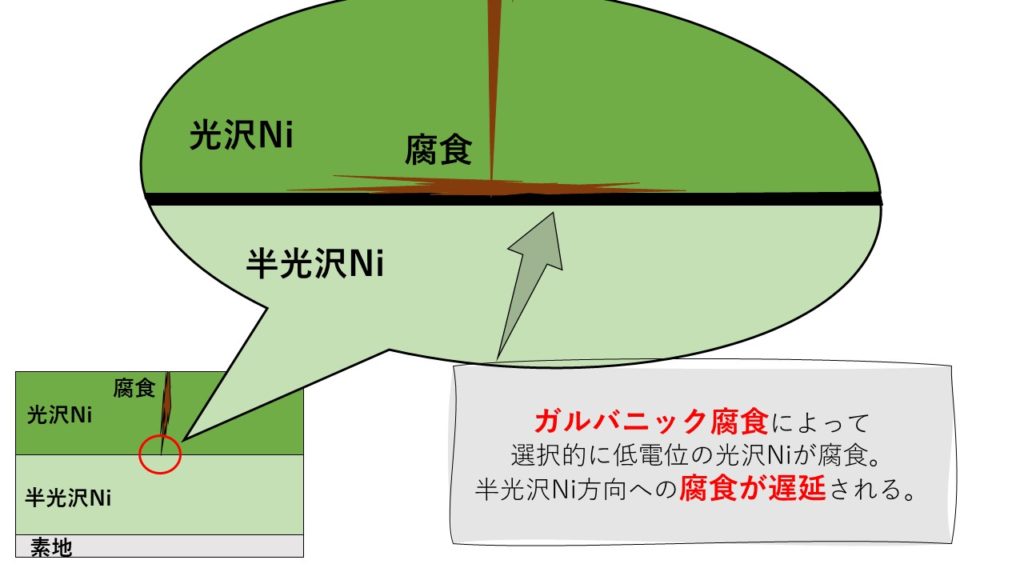

ダブルニッケルとは

聞いたことのある方もいらっしゃるかもしれませんが、

耐食性をさらに上げるため「ダブルニッケルメッキ」が採用されることもあります。

実際、弊社のライン上では恒常的にダブルニッケルを採用しておりますが、

この仕組みについて簡単にご説明させていただきたいと思います。

ダブルニッケルメッキとは、一般的に「半光沢ニッケル」の上に「光沢ニッケル」の層を形成させることを指します。

この二つは含有されるものが微妙に違うため、その性質も微妙に異なるニッケルメッキです。

性質の違うニッケルメッキが重なり2層になることによって、腐食からより強固に素地を守ることができる。

それがダブルニッケルメッキの仕組み・意味になります。

詳しくはこちらの記事をご参照ください。

ニッケルメッキのメリット・デメリット

メリット

まず、先に述べました通り、美観と高い耐食性を兼ね備えていることが挙げられます。

ダブルニッケルを採用することによってさらに耐食性は上がります。

同じく弊社内で行っているクロムメッキと比較すると、メッキ皮膜はつきやすいと言えますし、

処理技術的にも比較的易しいと言えます。

ニッケルストライクのように下地としても用いられる優れたメッキです。

デメリット

電気ニッケルメッキに関しては電気を使うため、形状や掛け数によっては「弱電部」や「強電部」というものが発生いたします。

電気を使う表面処理であれば「弱電部」や「強電部」の問題はつきものですが、

ニッケルメッキに関して、弱電部は膜厚正常値が出なかったり(薄い膜厚しかつかない)

強電部は「かぶり」と呼ばれる白い筋が現出してしまったりすることもあります。

対策としては、掛け数を考え直すことや電圧・タクト(メッキ槽に浸漬している時間)を変えることなどが挙げられます。

また、パイプ内部など電気が届かない箇所に関してはほとんど皮膜がつきません。

※パイプ内部へのメッキについてはこちらの記事をご参照ください。

浸漬はするものの電気を使って皮膜をつける以上、裏を返せば「電気が伝わらなければ皮膜はつかない」ということになりますので

どうしてもパイプ内部などにメッキ皮膜をつけたい場合は補助陽極などを用いて処理を行うことになります。

しかし、径によっては狭く細いために補助極を設置できない場合もございますし、

設置できる径だとしても、ライン上で浸漬している際に補助極がパイプ内部に触れないように固定しなければいけません。

仮に通電中に補助極が品物に触れてしまうと、スパークと呼ばれる現象が起き、製品に損傷(穴など)を与えてしまいます。

したがって、径内部のメッキ処理は非常に難しく限定的なものだと言えます。

もしそういった案件がございましたら、一度ご相談いただければと思います。

対応可能寸法など、ニッケルメッキの詳細は下記リンクよりご覧いただけます。

蛇足~メッキの歴史~

恒例の蛇足シリーズということで、今回はメッキの歴史についてお話したいと思います。

いつぞやのコラムでも同様のことを書いているかもしれませんが、あまり気にせずご覧ください。

メッキの歴史は古代メソポタミア文明から始まります。

小学校・中学校で習いましたよね、世界四大文明のひとつ、メソポタミア文明。

実はメッキの発祥はこの文明と言われており、その歴史は4000年という驚きの長さになります。

当時行われていたのは錫メッキと言われるメッキで、現代と同様に耐食性や美観向上のため用いられていました。

錫メッキについてはこちらのコラムをご覧ください。

それから時は経ち、修学旅行の定番スポット「奈良の大仏」にもメッキが行われます。

この東大寺の大仏には水銀アマルガム法と呼ばれるメッキ方式が採用され、水銀820kg、金146kgもの材料が用いられたそうです。

水銀アマルガム法はいわゆる「置換メッキ」の一種であり、当時のメッキと言えばこの置換メッキが一般的でしたが、

1800年にイタリアのボルタがボルタ電池という電池を開発したことで、ここから徐々に「電気メッキ」が浸透していきます。

そして、ついに日本でもある有名な「藩」が輩出した人物によって電気メッキが運用され始めます。

西郷隆盛や大久保利通などを輩出した九州地方の藩と言えばどこでしょうか。

…そうです。

薩摩藩です。

1855年、薩摩藩の11代目藩主「島津斉彬」は日本初の電気メッキを行いました。

そこから工業化などを経て、メッキ業界は今のような形に落ち着いたのです。

私たちが今走っているレールは、メソポタミアの文明人やボルタ、島津斉彬たちがつくりあげたレールというわけですね。

いかがだったでしょうか。

ニッケルメッキに関して少しでもご理解いただけたなら幸甚でございます。

その他コラムやYouTubeも是非ご覧ください。

些細なことでも何かございましたらお気軽にお問い合わせくださいませ。

執筆者プロフィール

-

新卒として入社後、現場での業務経験を活かし現在は営業として活動しながらコラムを執筆。塾講師・家庭教師の経歴から、「誰よりもわかりやすい解説」を志している。

また、多数の人気コラムを生み出すだけでなく、YouTubeの元編集者・現プレスリリース執筆者。コラム・YouTube・広告等のプロモーションを手掛けた本HPは流入ユーザー数前年比1,150%アップという偉業を達成した。

最新の投稿

- 2023.6.24基礎知識【徹底解説】アニオン電着塗装とカチオン電着塗装の違い

- 2023.5.17銅・ニッケル・クロムメッキ【艶消しめっき】半光沢ニッケル・半光沢クロム【マット調】

- 2023.3.25基礎知識【六価クロムメッキ代替】スズコバルト合金メッキってなに?【RoHS対応】

- 2023.3.6基礎知識【必見】低温黒クロムメッキと黒クロムメッキについて