【基礎中の基礎!】ショットブラストについて

- 公開日:

- 更新日:

※2023年9月20日に加筆修正をいたしました。

群馬県高崎市にある(株)三和鍍金、事業統括部の柳沢です。

今回は【基礎中の基礎】シリーズ、「ショットブラスト編」になります。

ショットブラストについて基本的なところをお話しできればと思います。

弊社ではショットブラストが対応出来ますのでお気軽にお問合せ下さい。

弊社内にて対応可能なショットブラストの寸法については、以下のリンクよりご参照ください。

下記動画も併せてご覧ください。

目次

ショットブラストとは

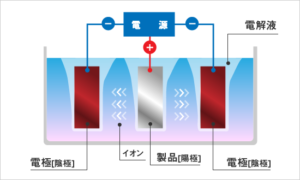

弊社でも扱っているショットブラスト処理とは、ブラスト工法のひとつで

鋼球をワーク(製品や治具など、処理対象のこと)に勢いよく噴射することで、ワーク表面に研磨作用をもたらします。

何を噴射するのか(メディアの種類)や噴射の仕方によって様々に分類されます。

実は「表面処理」という業界に限って使用される処理ではなく、

家などの「建築」、さらには「社会インフラ(道路など)」等にも使用される工法になります。

メディアとは

さらっと使ってしまいましたが、メディアとは「投射材」のことを指します。

様々なブラスト工法の共通事項としていえるのは「何かしら」をワークにぶつけることでブラスト処理をしているという点ですが、

この「何かしら」をメディアと呼んでいるわけです。

ちなみに弊社で扱っているメディアは直径約20μの鋼球ですが、

このメディアに何を採用するかで、そのブラスト工法の種類がわかれます。

メディアの素材も鉄だけではなく、銅やアルミの複合材、砂やガラスなど多岐にわたります。

ブラストの種類

ショットブラスト以外のブラストには、

サンドブラスト

グリッドブラスト

など、そのメディアの違いによっての分類と

エアーブラスト

バキュームブラスト

湿式ブラスト

など、噴射方法の違いによっての分類があります。

※弊社にて現在取り扱いがあるのはショットブラスト、及びエアーブラストとなります。

それぞれの細かな解説については、今回の概略では省略します。

使用目的

ショットブラストの用途としては、たとえば以下のようなものが挙げられます。

・クリーニング

金属製品などの表面をクリーニングすることができます。

サビ・酸化スケール(酸化皮膜のこと)落としや汚れ落としに使用されます。

弊社でのショットブラストにおいて、最も多い目的であると言えます。

錆がそのままになっていると周りをどんどん侵食してしまいますし、酸化スケールがついたままですとその後の表面処理の密着性を阻害する可能性がございます。

酸化皮膜(いわゆる黒皮)についてはこちらの記事もご参照ください。

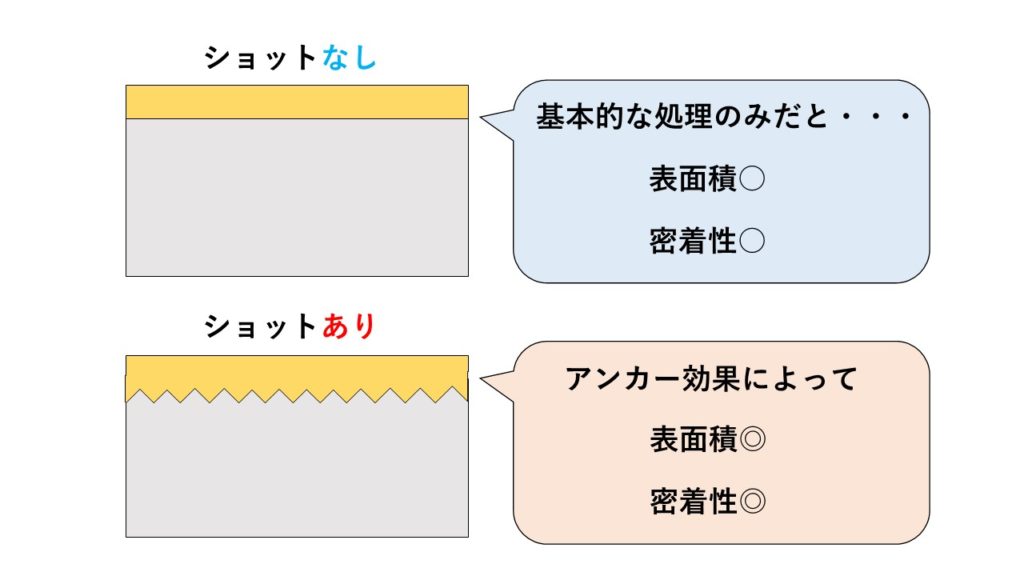

・下地処理

下図のように、表面処理の密着性を高める下地処理として採用されることもあります。

※ちなみにアンカー効果とは、完全に平らな面に塗装等をのせるより多少凹凸のある面に塗装をした方が密着性が高くなるというような現象を指します。

たとえば、「現行の塗装において剥がれが発生してしまって困っている…」という場合などはショットブラストを下地に打つことによって密着性を改善できる可能性がございます。

もちろん、公差などの製品精度を鑑みた上でトライをおこなう必要はありますが。

・梨地仕上げ

弊社にもよくお問い合わせいただく目的で、

名の通り、製品表面を梨の表面のような質感に仕上げることを指します。

昨今は「高級感」という言葉・イメージと「マット、梨地調」という表面性状が密接になっているようで、

高付加価値を生むためにあえてピッカピカの表面ではなく、梨地のざらざらとした整った状態が好まれる場合も多くございます。

傷や指紋が目立ちにくくなったり、手触りがよくなったりもします。

キッチンやお風呂場周りの製品などには、意外とこの梨地処理が採用されています。

詳細については、こちらのコラム記事をご参照ください。

・フロスト加工

フロストは和訳すると「霜」。

こちらも名の通り、霜がかったようなくもりを付与する効果を指します。

主にガラス製品などに使われます。

・ピーニング

金属製品表面の残留圧縮応力を増加させ、金属の疲労時間を延ばす目的を指します。

また、製品の硬度を上げる目的もあります。

え・・・

「残留圧縮応力」ってなに?

と思われた方も多いのではないでしょうか。

次の段落で詳しくご説明します。

ショットブラストとショットピーニングとの違い

「ショットピーニングとショットブラストは同じ処理ですか」というお問い合わせを頻繁にいただきますが、

厳密にいえば、この二つは完全にイコールというわけではありません。

しかし、ショットブラストの効果・目的として「ピーニング作用を得られる」というのは正しいので

ショットピーニングのご依頼も受け付けております。

では、「そのピーニング作用とはなんぞや」ということになりますが、

それに際して先ほど述べた「残留圧縮応力増加」と「硬度向上」の説明は欠かすことができませんので

以下、簡単にご説明いたします。

残留圧縮応力とは

何かわからないことができたとき、「言語」というのは我々に理解への道筋を示してくれます。

「残留」・・・そこに残っているもの、残ること

「圧縮」・・・「圧」力をかけて「縮」めること、擬音にすれば「ギュッ」

「応力」・・・今回は単純に「力」と考える

以上より、「残留圧縮応力」とは、換言すれば「あるものに残っているギュッ!という力」であるということがわかりますね。

実は、あらゆる物には残留応力というものが存在します。

たとえば、既に加工が終わっているにもかかわらず、圧縮加工したものにはその圧縮した力が残り続けるということになります。

これは圧力に限らず、引力(張力)なども例に漏れません。

「ほんとかよ」という不思議な話ですが、本当なんです。

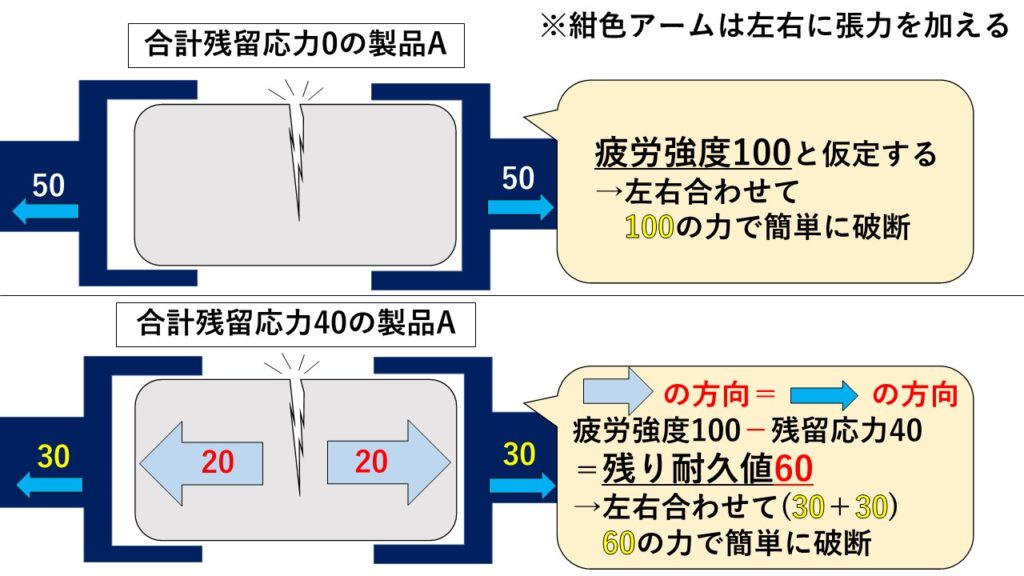

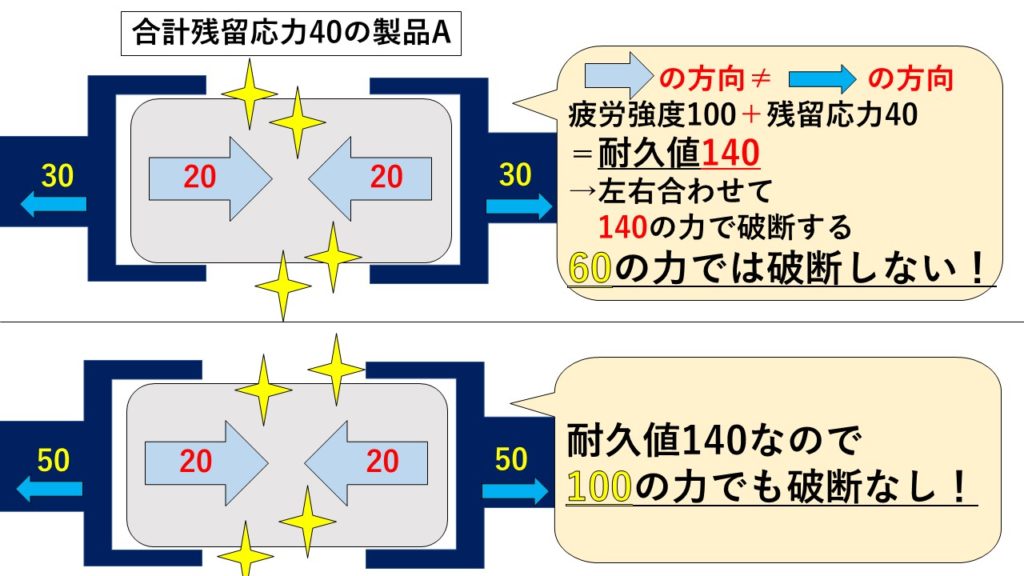

この残留応力によって、「実際はこのくらいの強度があれば十分なはずなのに、なぜかすぐにor少しの力で壊れてしまった」ということが起き得ます。

破壊の力の方向と同じ方向に残留応力が加わることで、想定より多くの力がかかり、その結果想定より早く、そして大きく損傷してしまうということです。

しかし、逆にこれは「破壊の力がかかる方向と逆方向に応力を働かせることができれば、均衡して製品の寿命を延ばせる」ということにもなります。

それが「残留圧縮応力」を増加させることの意義になります。

「破壊につながる張力への対抗策」ということですね。

以下の図も併せてご参照いただければと思います。

硬度向上

「硬度の向上」についてもご説明します。

こちらは原理として簡単で、「ギュッ」としたものはしないものより硬くなりますよね。

食パンのふわふわした白い部分がギュッとすると硬くなるのと同じ原理です。

製品も同じで、圧力をかけることによって硬度が向上し、耐久性が上がります。

ショットブラストのメリット・デメリット

メリット

ショットブラスト処理を行うメリットとしては、

先に述べた「目的」にあたる部分になるかと思います。

清浄化・梨地化できたり、疲労強度を上げることができたり。

様々なメリットが存在します。

デメリット

デメリットとしては、研磨というものの「光沢が出ない」という点かと思われます。

ワークにメディアをあてて、言うなれば「緻密な凹凸をつくっている」ことになるので、

光の反射は鈍くなります。

しかし、最近は「無光沢な(マットな)仕上がりの方が高級感がある」という価値観に世論が変わりつつあるので

メリットとも言えるかもしれません。

また、弊社のショットブラストは一度使用したメディアを自動で再利用し、

サイズ等の理由で再利用不可になれば新しいメディアに自動で移行するシステムを採用しておりますが、

社内ではカチオン塗装の治具はくりに使用している関係上、メディアにカチオン塗装の皮膜が付着している場合がございます。

したがって、製品によっては、ショット後の見た目が多少黒ずんでしまう可能性があります。

上塗り等の後加工がある場合は問題ありませんが、そのまま使用する場合にもし気になるようであれば

対策として、酸洗い等の処理で黒ずみの除去が可能です。

ただし、酸によって表面が荒れてしまうこともございますので、ご相談の上対応を検討いたします。

何かございましたら、お気軽にお問い合わせください。

酸洗いについてはこちらの記事もご参照ください。

執筆者プロフィール

-

新卒として入社後、現場での業務経験を活かし現在は営業として活動しながらコラムを執筆。塾講師・家庭教師の経歴から、「誰よりもわかりやすい解説」を志している。

また、多数の人気コラムを生み出すだけでなく、YouTubeの元編集者・現プレスリリース執筆者。コラム・YouTube・広告等のプロモーションを手掛けた本HPは流入ユーザー数前年比1,150%アップという偉業を達成した。

最新の投稿

- 2023.6.24基礎知識【徹底解説】アニオン電着塗装とカチオン電着塗装の違い

- 2023.5.17銅・ニッケル・クロムメッキ【艶消しめっき】半光沢ニッケル・半光沢クロム【マット調】

- 2023.3.25基礎知識【六価クロムメッキ代替】スズコバルト合金メッキってなに?【RoHS対応】

- 2023.3.6基礎知識【必見】低温黒クロムメッキと黒クロムメッキについて