【物理的特性に優れたメッキの種類】5つの特性を紹介!

- 公開日:

こんにちは。

群馬県高崎市にて表面処理を手掛ける、株式会社三和鍍金と申します。

今回は「物理的特性に優れたメッキの種類」に焦点を当てて詳しく解説します。

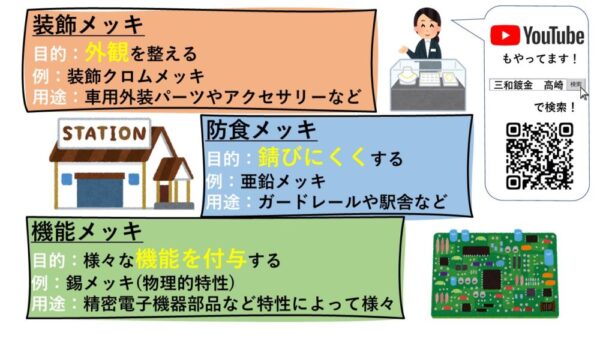

メッキ技術は、製品の表面をただ美しく見せる以上の役割を担っている存在です。

はんだ付け性から接着性・塗装密着性に至るまで、メッキは製品の物理的特性を大幅に強化し、機能性を向上させる重要な手段です。

「物理的特性を高めるメッキとはどのようなものでしょうか?」

「どのような効果を期待できるのでしょうか?」

この記事では、物理的特性とは何か、物理的特性に優れたメッキの種類まで幅広く紹介します。

三和鍍金ではメッキを含む50種類以上の表面処理を手掛けております。

お見積もりのご相談など、お問い合わせはお気軽にどうぞ!

メッキの物理的特性とは

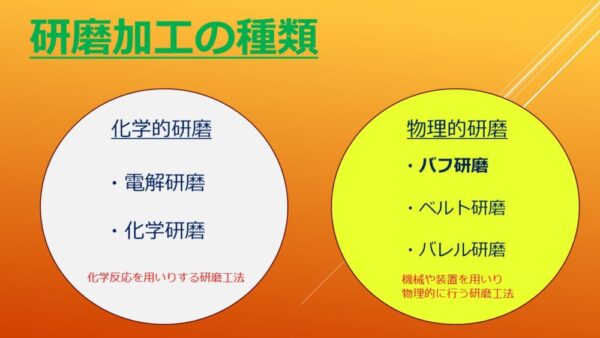

メッキ技術は、ただ表面を美しく仕上げるだけでなく、製品の物理的特性を強化し、その機能性を高めるためにも用いられます。

メッキの物理的特性には、はんだ付け性やボンディング性などが含まれ、これらは電子部品や半導体部品の製造に不可欠です。

また、シリンダーや金型など特定の用途には、多孔性や非粘着性が求められることもあります。

これらの特性により、メッキは製品の耐久性を向上させ、長期にわたる使用が可能です。

さらに、接着性や塗装密着性が必要な場面では、メッキが基材との結合力を強化し、より一層の効果を発揮します。

これらの特性を適切に理解し、選択することで、製品の品質と機能を最適化できます。

はんだ付け性

はんだ付け性は、メッキがはんだとどのように反応し、どれだけ馴染むかを示します。

この特性は、電子機器の小型化が進む中で、より密度が高い回路の安定した電気接続を実現するために極めて重要です。

メッキされた部品のはんだ付け性が優れていると、はんだの濡れ広がりが良好で、強固な接合が可能になり、信頼性の高い製品を作ることができます。

この特性に優れたメッキは、製品の品質を大幅に向上させ、製造過程での欠陥を減少させる効果が魅力です。

主に使用されるメッキの種類

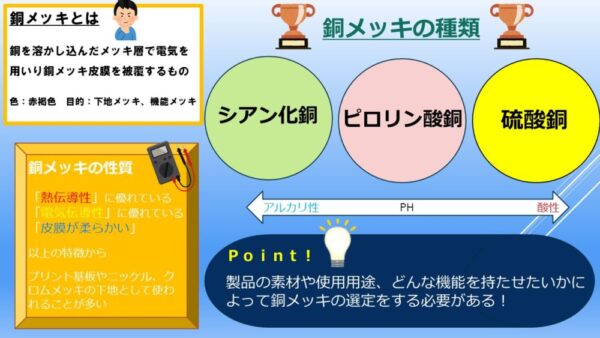

はんだ付け性に優れたメッキとして知られるのは、錫メッキ、銅メッキ、ニッケルメッキ、無電解ニッケルメッキなどがあります。

これらのメッキは、はんだとの相性が良く、特に錫メッキははんだ付けの基本的な材料として広く用いられています。

錫-鉛合金も伝統的に使用されてきましたが、環境規制により鉛フリーの代替材料が推奨される傾向が強くなりました。

これらのメッキは、はんだとの接合性を最大化し、耐久性と信頼性を確保するために選ばれています。

はんだ付け性の適用例

はんだ付け性が重要視される典型的な用途には、電子部品、半導体部品、電機部品の製造が含まれます。

これらの部品は、高度な電子機器内で密接に連携して動作するため、はんだ付けによる確実な電気接続が不可欠です。

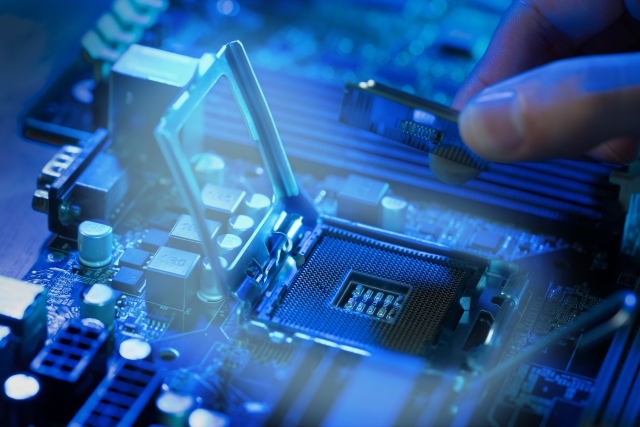

例えば、スマートフォンやコンピューターのマザーボード上の微細なチップは、この特性が優れたメッキによって信頼性の高いはんだ付けが求められ、製品の性能と寿命に直結します。

弊社で対応可能なはんだ付け性の特性を持つ表面処理

錫メッキ、銅メッキ、ニッケルメッキ、無電解ニッケルメッキ

ボンディング性

ボンディング性は半導体素子とパッケージリードを接続する際の接合性を指し、メッキがこの性能を大きく左右します。

この特性は、半導体の製造や高度な電子機器において重要であり、接合部の信頼性が製品全体の性能に直接影響を与える重要な要素です。

ボンディング時には、金属の柔軟性や表面の清潔度、そして加熱による密着性が求められるため、適切なメッキ選択が不可欠です。

これらの条件が満たされることで、長期にわたる製品の安定性と耐久性が実現されます。

主に使用されるメッキの種類

ボンディング性に適したメッキとしては、金メッキ、銅メッキ、無電解ニッケルメッキが使われることが多いです。

これらのメッキは、高い電気伝導性と優れた濡れ性を提供し、半導体素子との強固な接合を促進します。

特に金メッキは、優れた電気的特性と耐腐食性で、精密なボンディングに最適です。

これらの材料は、極めて厳しい環境下でも性能を維持するため、信頼性の高い電子機器製造に不可欠です。

ボンディング性の適用例

ボンディング性が求められる用途には、スマートフォンやコンピューター、医療機器などの電子機器が含まれます。

これらの機器では、金や銀、銅などの極細線でのワイヤーボンディングで、チップや他の電子コンポーネントを基板に固定します。

これにより、デバイスの小型化と高性能化が進められ、消費者の要求する高度な機能の製品を提供可能です。

この技術は、製品の信頼性と性能を保証するために不可欠であり、今後も広がりを見せるでしょう。

弊社で対応可能なボンディング性の特性を持つ表面処理

金メッキ、銅メッキ、無電解ニッケルメッキ

多孔性

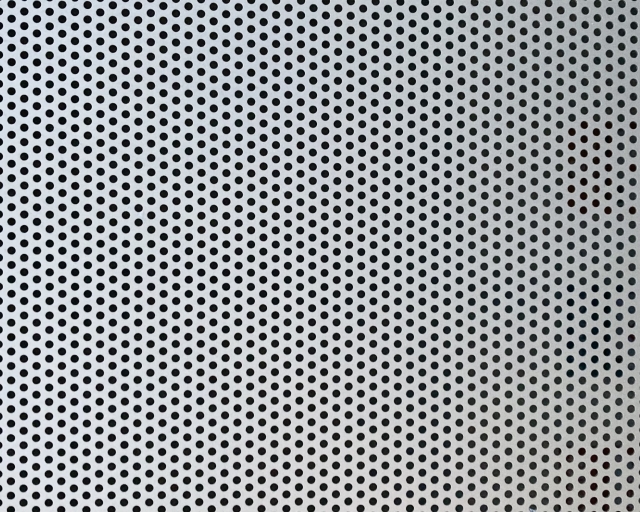

多孔性は、メッキ表面に微細な孔を持つ特性であり、これによって潤滑油などの液体を保持する能力が向上します。

特に内燃機関の部品など、連続的な潤滑が必要とされる環境で重要視される特性です。

多孔性メッキは、摩擦を減少させ、部品の耐久性を高めることで、機械の性能を向上させる効果が期待できます。

この特性により、定期的なメンテナンスの頻度が低減され、長期間にわたる安定した運用が可能です。

主に使用されるメッキの種類

多孔性を実現する主なメッキ方法には、硬質クロムメッキがあります。

このメッキは、表面にクラック(ひび割れ)、ポーラス(多孔)を形成しやすいので、ポーラスをわざと発生させることで潤滑油を効果的に保持することが可能です。

硬質クロムメッキは、特に高負荷がかかる機械部品に適しており、耐摩耗性と低摩擦特性により広く採用されています。

多孔性の適用例

多孔性のあるメッキの適用例には、内燃機関のシリンダーやピストンリングが挙げられます。

これらの部品は、高温および高圧の条件下で動作するため、常に高い潤滑性が求められる部品です。

部品の表面に微細な孔を形成し、潤滑油を均一に保持することで、摩擦を効果的に低減し、エンジンの効率を向上させる重要な役割を果たします。

この技術により、エンジンの信頼性と性能が大幅に向上し、燃費の改善にも貢献します。

弊社で対応可能な多孔性の特性を持つ表面処理

硬質クロムメッキ

非粘着性

非粘着性は、表面が他の物質に対して粘着しない特性を持つことです。

この特性は、特に製造業において金型が使用されるシーンで重要で、成形物が金型に張り付かずに容易に取り外せるようにします。

非粘着性メッキは、生産効率を向上させ、製品の品質を一貫して保つのに大きく貢献します。

また、離型剤の使用が不要になるため、製造コストの削減と環境への負荷低減も期待できる点も魅力です。

主に使用されるメッキの種類

非粘着性を持つメッキとしては、分散ニッケルと硬質クロムメッキが一般的です。

これらのメッキは、表面に特殊な加工を施すことで、非粘着性を実現しています。

特に分散ニッケルは、ニッケル層の中に微粒子を分散させることで、表面の滑り性を高め、優れた非粘着性を発揮するメッキです。

これにより、金型のクリーニングやメンテナンスの手間が大幅に削減され、製造工程がスムーズに進行します。

非粘着性の適用例

非粘着性のあるメッキは、プラスチックやゴムの成形金型に広く用いられます。

これらの材料は加工時に高温で溶融されるため、金型からの離型が困難になりがちです。

非粘着性のあるメッキを施した金型を使用することで、製品がスムーズに金型から取り外せるようになり、製造効率が向上します。

また、この特性は、クリーニングの頻度を減少させることにもつながり、結果として生産コストの削減が可能です。

弊社で対応可能な非粘着性の特性を持つ表面処理

硬質クロムメッキ

接着性/塗装密着性

接着性と塗装密着性は、金属表面が他の材料や塗料と強く密着する能力のことです。

これらの特性は、自動車や建築材料など、様々な産業で要求される重要な要素であり、特に耐久性と長期間の性能維持に貢献します。

適切なメッキ処理により、金属表面は改質され、塗料や接着剤の付着を効果的に促進し、製品の信頼性を高めることが可能です。

主に使用されるメッキの種類

接着性と塗装密着性を高めるために用いられるメッキには、銅メッキ、亜鉛クロメートがあります。

これらのメッキは、金属表面に均一で接着促進層を形成し、塗料や接着剤の結合力を強めることが可能です。

特に亜鉛クロメートは、優れた耐食性と接着力向上の効果から、広範囲の産業で採用されています。

接着性/塗装密着性の適用例

接着性と塗装密着性が特に求められる場所としては、自動車のボディパネルや建築材料の塗装下地が代表的です。

これらの用途では、メッキ処理が表面の物理的性質を変化させ、塗装の密着を強化し、長期間にわたる耐候性と美観の維持を実現します。

また、この特性により、製品のメンテナンスコストが削減され、環境への影響も軽減されます。

弊社で対応可能な接着性/塗装密着性の特性を持つ表面処理

銅メッキ、亜鉛クロメート、アルマイト処理

まとめ

いかがでしたでしょうか。今回は「物理的特性に優れたメッキの種類」についてお話ししてきました。

メッキ技術は、単に美観を向上させるだけではなく、はんだ付け性、ボンディング性、多孔性、非粘着性、接着性/塗装密着性など、多様な物理的特性を強化することで製品の機能性を高め、耐久性を向上させます。

これらの特性を理解し、適切なメッキを選択することは、製品の性能を最大化し、長期的な信頼性と効率を保証するために不可欠です。

弊社、株式会社三和鍍金では、創業から70年以上表面処理に携わり、表面処理以外にも塩水噴霧試験や膜厚測定など幅広い分析サービスも行っております。

メッキ関連の表面処理に迷った際には、お見積もりのご相談など、お気軽にお問い合わせください。

執筆者プロフィール

最新の投稿

- 2025.5.26基礎知識硬質アルマイト処理とは?特徴や用途、メリット・デメリットを解説!

- 2025.5.8基礎知識焼結品ってどんなもの?特徴や用途、メリット・デメリットを徹底解説!

- 2025.3.31各種メッキサチライトクロムメッキとは?特徴や用途、メリット・デメリットを徹底解説!

- 2025.3.4各種塗装【銀色の塗装】銀鏡塗装って何?