フランジの表面処理にオススメ6選

- 公開日:

- 更新日:

フランジは円形や四角形などさまざまな形状のものがあり、用途も水道管の継手からバイクのマフラーなど多岐にわたります。

圧力や温度といった使用環境や、フランジ自体の材質によって施すべき表面処理は異なりますが、どのように選べばよいのでしょうか。

こちらの記事では、フランジに適した6つの表面処理について解説します。

YouTubeでは、クロムメッキやカチオン電着塗装、電解研磨の耐食試験結果を解説した動画も公開しています。こちらもあわせてご覧ください。

【どのメッキが強い!?】沖縄での耐食性試験結果が返ってきました!

目次

フランジに適した表面処理の選び方

フランジと言っても、その形状はさまざまです。

どの表面処理が適しているかは、使用する環境や必要な機能、フランジの材質などによって異なります。

しかし、表面処理の後の使い方によっては、施せない処理も。たとえば、溶融亜鉛メッキを施した素材は、溶接時に亜鉛が融解、蒸発するため、溶接する用途には向いていません。

フランジの用途によって適当な表面処理は異なるため、メッキや塗装の効果を知って適切な処理を施すことが重要です。

関連記事

【機械的特性に優れたメッキの種類 】6つの特性別にメッキを紹介!

【電気的特性に優れたメッキの種類 】5つの特性別にメッキを紹介!

フランジの処理におすすめの表面処理6選

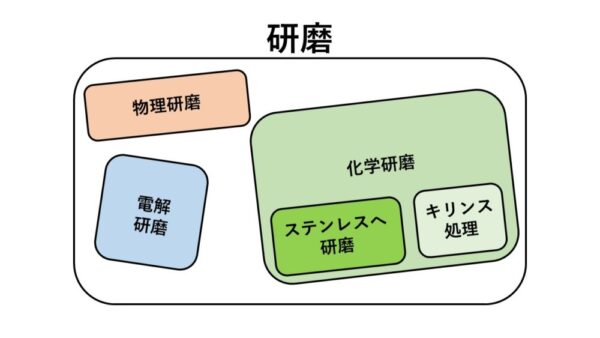

表面処理には、メッキ、塗装、研磨といった複数の種類があります。

以下では、フランジの表面処理として用いられる6つの方法を紹介します。

クロムメッキ

クロムメッキとは、装飾クロムメッキとも呼ばれ、ニッケルや銅メッキを下地にして0.2~0.5μmの薄い膜を施します。

非応力や均一電着性は良くありませんが、その反面、均一に成膜できれば大気中において強い耐食性を発揮します。

そのため、水回りに使用されることが多い方法です。また、硬度が非常に高いことも特徴。

処理方法にもよりますが、ニッケルメッキやコバルトメッキのビッカース硬度のおよそ倍である700HV程度の硬さがあり、耐摩耗性が要求される場面に適しています。

対応できる素材は鉄、ステンレス、銅、真鍮などがあります。

関連記事

硬質クロムメッキ

硬質クロムメッキは、電気メッキの中でもっとも硬度が高く、耐摩耗性を必要とする機械部品に向いています。

装飾クロムメッキのビッカース硬度が700HVであるのに対し、硬質クロムメッキは800~1000HVとなっています。ただし、400℃以上の環境では硬度が低下する点には注意が必要です。

硬質クロムメッキは耐摩耗性や耐食性、密着性が良く、また肉盛り性を持つため摩耗した部品や削りすぎてしまった部品の補修に最適です。

膜厚は5μm程度つけることが多く、使用環境によっては100μmになることもあります。

打撃や衝撃に対しても強度を発揮しますが、硬度が高いため粘り強さには欠け、皮膜に厚みがあるとクラックが生じる可能性が高くなります。

ただし、クラックは油分を捉えるため、潤滑油を使う場面では耐摩耗性が向上する効果もあります。

対応可能な素材は、装飾クロムメッキと同じく、鉄、ステンレス、銅、真鍮などです。

関連記事

ニッケルメッキ

ニッケルを使用したメッキには、電気を使う「電気ニッケルメッキ」と、化学反応を利用して成膜する「無電解ニッケルメッキ」があります。

どちらも潤滑性に優れているため、パーツの動作がスムーズになる効果が得られます。

電気ニッケルメッキは耐食性や導電性、型離れ性に優れています。

とくに、半光沢ニッケルメッキの上に、光沢ニッケルメッキを施す「ダブルニッケル」は強い耐食性を持ち、ガルバニック腐食が心配される場面に使用されます。

硬度は無電解メッキより低い分、柔軟性は電気ニッケルメッキの方が上です。

無電解ニッケルメッキではリンを含んだ合金メッキになり、溶接割れが起きる可能性があるため、メッキした部材を溶接する場合は、電気ニッケルメッキがおすすめです。

無電解ニッケルメッキは、電気ニッケルメッキの特徴に加え、硬度、耐摩耗性、反磁性、反射防止性、耐熱性、反射防止性などに優れています。

硬度は電解ニッケルメッキが400HV前後であるのに対し、無電解ニッケルメッキでは600HVまで向上します。また、焼き入れ処理を施すことで硬質クロムメッキに近い硬度にすることも可能です。

成膜に電気を使わないため、電流の強弱で膜厚に差が出る電気ニッケルメッキと比較すると、均一に成膜でき、寸法公差が厳しい製品には無電解ニッケルメッキが適しています。

対応可能な素材は以下の通りです。

電気ニッケルメッキ:鉄、銅・真鍮、ステンレス、亜鉛ダイカストなど

無電解ニッケルメッキ:鉄、アルミ(ダイカストも可)、ステンレス、銅など

関連記事

カチオン電着塗装

カチオン電着塗装は、電気を使用して塗装を行なう表面処理方法のひとつ。

付着性が良くピンホールができる心配が少ない塗装で、耐水性、耐食性にも優れています。

電気を使用するため、部材に電流が強く、または弱くあたることで膜厚に多少の差ができますが、電気メッキに比較するとその差はわずかです。

塩水噴霧試験では、腐食なく800~1000時間を耐えるほどの防錆性を発揮します。そのため、亜鉛メッキの防錆性を高める目的で、下塗りとして使用されることもあります。

用途は、自動車部品や建築金物、電子部品に絶縁性を付与する目的で使うこともあります。

対応可能な素材は鉄材、銅、真鍮、ステンレス、アルミ、亜鉛ダイカストなどです。

三和鍍金では、通常膜厚が20μm前後のところ10μmほどまで薄くすることも可能となっており、鉛フリー、ジブチルスズフリーの塗料を使用しているのでRoHS指令やREACH規制にも対応しています。

関連記事

YouTubeではカチオン電着塗装の長所や短所、処理の注意点について実際の部材を用いながら解説しています。

電解研磨

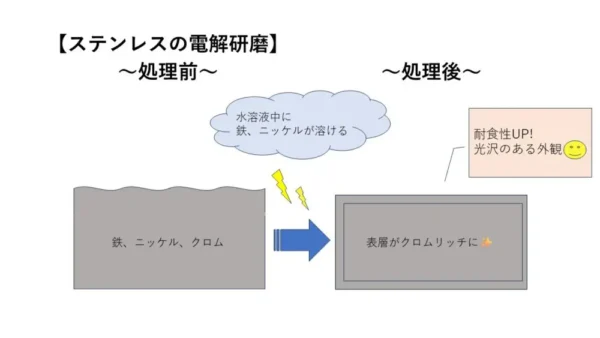

電解研磨とは、薬液の中に製品を入れて電流を流すことで表面が溶解し、研磨効果が得られる表面処理のこと。通常の研磨幅は、片側5~7μmほどです。

電流を流す際に酸化被膜が形成されるため、耐食性が得られるというメリットがありますが、部材の一つひとつに装置を取り付けるためコストは高くなります。

また薬液には粘性があり、隙間に入り込んだ場合は除去が難しくなっています。

バフ研磨では対応の難しいサイズの小さいもの、硬い金属の研磨に利用するのがおすすめです。

対応可能な素材は、ステンレス、チタン、アルミ、銅などですが、素材によって使用する薬液の種類や工程が異なるため、三和鍍金ではステンレスのみ取り扱っています。

関連記事

YouTubeでは電解研磨の仕組みや処理前後の比較などを解説しています。

バフ研磨

バフ研磨とは、綿やサイザル麻、フェルトなどの素材からできた「バフ」と呼ばれる円盤状の道具で研磨する表面処理のこと。バフと研磨剤を組み合わせることで、キズや酸化物を除去し、鏡のような美しい仕上がりが得られます。

部材のキズやバリ、溶接跡の除去などにバフ研磨が行なわれます。また、高い光沢感を出したい製品にメッキの前加工として施す場合や、摩擦や摩耗の軽減を目的として行なうことも。

手作業のため、量によってはコストが高くなることがありますが、パイプ内部のような電解研磨での対応が難しい部材も対応可能です。

関連記事

YouTubeでは、バフ研磨の原理や番手による光沢感の違いについて解説しています。

【まとめ】フランジの表面処理のご相談は三和鍍金まで

フランジに適した表面処理6選

- ●クロムメッキ:薄い皮膜で高硬度を持つ

- ●硬質クロムメッキ:電気メッキのなかでもっとも硬度が高い

- ●ニッケルメッキ:耐食性や潤滑性に優れており、焼き入れによって硬度を高めることも可能

- ●カチオン電着塗装:耐水性、耐食性に優れ、ピンホールの心配が少ない

- ●電解研磨:研磨処理と同時に耐食性の効果も得られる

- ●バフ研磨:メッキの前加工や摩耗や摩擦の軽減など機能性向上のために用いられる

表面処理にはメッキや塗装、研磨があり、それぞれ多種多様な特徴を持ち、部材の機能性に影響を与えます。

三和鍍金は50種類以上の表面処理を取り扱っており、短納期や小ロットなどさまざまなお客様の要望にもお応えします。ぜひお気軽にご相談ください。

執筆者プロフィール

- 金属表面処理の様々な疑問・基礎知識や、創業から70年以上培ってきたノウハウについて「誰にでもわかりやすく」をモットーに執筆しています。

最新の投稿

- 2025.9.24電解研磨人に優しい金属⁉医療器具の生体適合性に適した電解研磨の特徴とは

- 2025.5.17環境・SDGs三価クロムや六価クロムの「価」ってなに?

- 2025.4.15銅・ニッケル・クロムメッキ金属の表面硬化処理9選|【目的別】処理選択時のポイントも紹介

- 2025.3.20銅・ニッケル・クロムメッキハルセル試験とは?基礎から注意点4つを徹底解説