耐摩耗性メッキどれが強い?現場で選ばれる4選

- 公開日:

皆様、こんにちは。

群馬県高崎市にて表面処理を手掛ける、株式会社三和鍍金と申します。

「金型や機械部品の摩耗が早くて困っている…」「どのメッキが一番耐摩耗性に優れているの?」という現場のお悩みや疑問をよく耳にします。

実は、耐摩耗性表面処理は、硬度だけでなく使用条件や部品形状に合わせて最適な処理を選ぶことが重要なんです。

今回は、現場で実際に選ばれている硬質クロムメッキ、無電解ニッケルメッキ、イソナイト処理、熱処理の4つの表面処理について、それぞれの特性や適用場面、選定のポイントを詳しく解説します。

三和鍍金では耐摩耗性メッキを含む50種類以上の表面処理を手掛けております。

お見積もりのご相談など、お問い合わせはお気軽にどうぞ!

後述しております硬質クロムメッキについてはYouTube動画もございますので、ぜひご覧ください。

目次

耐摩耗性メッキ選びの重要性|摩耗トラブルはなぜ起きる?

製造現場でよく起こる摩耗トラブルには、ベアリングの異音・振動、シャフトやピストンロッドのガタつき、歯車の騒音増加、工具・刃物の切削性能低下、金型の寿命短縮などがあります。

摩耗トラブルの根本原因は、金属同士の接触や摺動によって表面が少しずつ削られてしまうことです。特に高荷重下での繰り返し動作や、潤滑不良、異物の混入、材料の硬度不足などが摩耗を加速させます。

こうした問題を根本的に解決できるのが、耐摩耗性メッキをはじめとする表面処理技術です。適切な耐摩耗性メッキを選択すれば、摩耗寿命を延ばすことが可能です。

一方で、選定を間違えてしまうと、期待した効果が得られないだけでなく、寸法変化や処理コストの発生など、新たな課題を生み出してしまう恐れがあります。

そのため、使用条件と部品特性をしっかりと把握し、最適な耐摩耗性メッキを選ぶことが、製品品質とコスト効率の両立を実現する鍵となります。

現場で選ばれる耐摩耗性表面処理4選|特徴と注意点

耐摩耗性を向上させる表面処理は、それぞれ異なる特性と適用範囲を持っています。硬度や耐食性、処理コスト、適用可能な素材などの違いを理解することで、最も適した処理方法を選択することができます。

ここでは、現場でよく採用されている代表的な表面処理の具体的な特徴と適用事例について詳しく解説します。

なお、ここで解説する表面処理は、すべて三和鍍金で対応可能です。皆様の事例に合わせたご相談も、お気軽にどうぞ!

硬質クロムメッキ|高硬度と滑り性で金型に最適

硬質クロムメッキは、Hv800~1000の高い表面硬度を実現できる代表的な耐摩耗性処理です。膜厚20~25μmでHv750以上の硬度が得られるため、金型や工具類の耐摩耗性向上に広く採用されています。

この処理が選ばれる理由は、高硬度と優れた滑り性を兼ね備えているからです。特に金型では、材料との摺動性が重要になりますが、硬質クロムメッキの滑らかな表面は摩擦係数を低く抑え、製品の離型性を向上させることができます。また、部分的な摩耗が発生した場合でも、再メッキによる修復が可能という実用的なメリットもあります。

ただし注意点として、同じ硬質クロム同士が接触する用途では摩耗が進行しやすいという特性があります。それでも金型や摺動部品における実績の豊富さから、多くの現場で信頼されている処理方法です。

※硬質クロムメッキに関する詳しい内容は、『【基礎中の基礎!】硬質クロムメッキ・ハードクロムメッキ』でご覧いただけます。

無電解ニッケルメッキ|複雑形状に均一膜、耐食性も◎

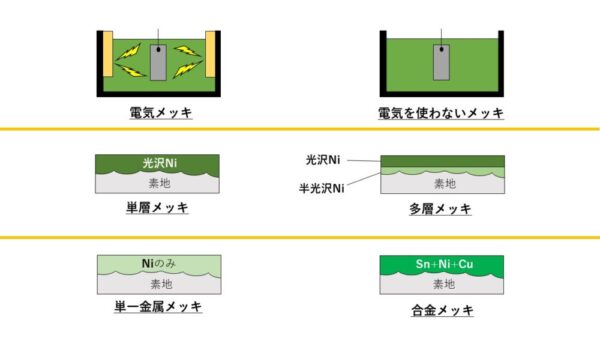

無電解ニッケルメッキは、熱処理前にHv500~600、熱処理後にHv800~950の硬度を得られる、電気を使わない化学反応処理です。

この処理が重宝される理由は、電気メッキでは困難な深い溝や入り組んだ形状部分にも確実に膜を付着させることができるからです。また、リン含有量を調整することで耐食性能を調整できるため、過酷な環境下での使用にも対応可能です。

注意すべき点は、衝撃荷重に対してやや弱いことです。また、最高硬度を得るためには熱処理が必要になるため、処理工程が増える場合があります。

それでも均一膜厚という特徴があるため、複雑形状部品の耐摩耗性向上には欠かせない技術です。

※無電解ニッケルメッキに関する詳しい内容は、『【基礎中の基礎!+α】無電解ニッケルメッキについて』でご覧いただけます。

イソナイト処理(浸硫窒化)|多機能な熱化学処理

イソナイト処理は炭素鋼でHv400~500、ステンレス鋼ではHv1000以上の硬度を実現する熱化学処理で、「塩浴軟窒化処理」や「タフトライド処理」とも呼ばれます。摩擦係数も0.05~0.12と非常に低く、優れた滑り性を発揮する処理です。

この処理が現場で選ばれる理由は、一度の処理で複数の効果を同時に得られることにあります。耐摩耗性の向上はもちろん、耐焼付き性、耐食性、疲労強度の向上も同時に実現できます。

また、処理時の歪みが少ないため、精密部品への適用も可能で、特に油圧部品や摺動部品では保油性の高さも評価されています。

ただし、厳密な施工管理が必要で、適切な条件設定が性能に大きく影響します。また、QPQ(焼入れ・焼戻し・イソナイト処理の複合工程)と組み合わせることで、さらなる性能向上も期待できますが、その分処理工程は複雑になります。

このような特性から、多くの現場で採用されている多機能な処理方法です。

※イソナイト処理については、【窒化?】イソナイト処理ってなに? および 【熱処理?】タフトライド処理ってなに?でもご覧いただけます。

熱処理(焼入れ等)|内部まで硬化、シャフト・ギアに強い

熱処理は材料の内部組織を変化させることで硬化を図る処理で、浸炭焼入れではHv700以上、高周波焼入れでHv500~700、一般的な焼入れ・焼戻しでもHv250~500の硬度を実現できます。他の表面処理とは異なり、材料の内部まで硬化層を形成できることが最大の特徴です。

この処理が重要部品に採用される理由は、深い硬化層と高い靭性を両立できるからです。シャフトやギアなど、高い機械的強度が要求される部品では、表面の硬さだけでなく内部の強度も重要になります。熱処理であれば材料そのものの性質を改善するため芯部まで強化でき、曲げやねじりといった複合的な応力にも対応可能です。

注意点として、精密部品では熱変形による後加工が必要になる場合があります。それでも機械部品の強化には欠かせない技術として、多くの製造現場で活用されています。

※熱処理に関する詳しい内容は、『【基礎中の基礎!+α】熱処理について』でご覧いただけます。

ポイント別!耐摩耗性表面処理の比較

各表面処理の特徴を理解した上で、性能を数値で比較することで、目的に最も適した処理方法を効率的に絞り込むことができるようになります。

ここでは、実際の選定で重要となるポイントを数値データとともに比較し、用途別の推奨例もご紹介します。

表面硬度比較と摩耗性能の特徴

耐摩耗性を評価する上で最も重要な指標である表面硬度を比較すると、各処理の特性が見えてきます。

| 処理方法 | 対象材料 | 表面硬度 | 特徴 |

| 硬質クロムメッキ | 一般鋼材 | Hv800~1000 | 高硬度+滑り性 |

| 無電解ニッケル | 一般材料 | Hv500~600 (未熱処理) Hv800~950 (熱処理後) | 均一膜厚 複雑形状対応 |

| イソナイト処理 | 炭素鋼 | Hv400~500 | コスト効率良 |

| イソナイト処理 | ステンレス鋼 | Hv1000~1200 | 最高硬度レベル |

| 熱処理 | 一般鋼材 | Hv250~700相当 | 深い硬化層+高靭性 |

数値だけを見ると、イソナイト処理をステンレス鋼に施した場合が最も高い硬度を示しますが、実際の摩耗寿命は使用条件によって大きく左右されます。

【硬度以外の重要要素】

・硬質クロムメッキ:優れた滑り性を持ち、摺動用途では硬度以上の耐摩耗効果あり

・無電解ニッケル:均一な膜厚で局部的な摩耗を防げ、複雑形状部品で安定した寿命

・熱処理:内部まで硬化するため、高荷重用途で長期間安定

重要なのは、単純な硬度の高さではなく、使用環境に適した特性を持つ処理を選ぶことです。

以下の要素を総合的に判断することが適切な選定につながります:

- 摩擦条件(乾燥摺動・潤滑摺動)

- 荷重条件(高荷重・衝撃荷重)

- 相手材料との相性

- 部品形状の複雑さ

処理コスト・適応素材・寸法変化の違い

処理選定では性能面だけでなく、コストや適用可能な素材、寸法への影響も重要な判断要素となります。

| 処理方法 | コストレベル ※ | 適応素材 | 寸法変化 |

| 硬質クロムメッキ | ★★ | ✅ 鉄系材料 ✅ 非鉄系材料 | 膜厚分 (数十μm) 予測可能 |

| 無電解ニッケル | ★★ | ✅ 鉄系材料 ✅ 非鉄系材料 ✅ アルミニウム | 膜厚分 (数十μm) 予測可能 |

| イソナイト処理 | ★★ | ✅ 鉄系材料 ✅ ステンレス鋼 | 影響最小 |

| 熱処理 | ★★★★ 最も経済的 | ✅ 鉄系材料限定 | 条件により変形大 |

【選定のポイント】

・材料選択の自由度重視なら → 「無電解ニッケル」

・多機能&寸法精度重視なら → 「イソナイト処理」

・高性能重視なら → 「硬質クロムメッキ」

・内部強度・高荷重用途なら → 「熱処理」

これらの要素を総合的に評価することで、最適な処理方法を選択できます。

用途別おすすめ例(金型・シャフト・摺動部品など)

実際の部品選定では、用途に応じて最適な処理方法が異なります。ここでは代表的な用途別におすすめ処理をご紹介します。

【用途例1】金型・刃物・工具類

・おすすめ処理:硬質クロムメッキ

・ポイント:高硬度と離型性で長寿命を実現。表面の滑らかさが成形品質にも貢献

【用途例2】ベアリング・高精度な軸受部品

・おすすめ処理:無電解ニッケル

・ポイント:複雑形状の軸受部品でも均一な耐摩耗層を形成。回転摺動での安定した性能

【用途例3】油圧部品・摺動部品

・おすすめ処理:イソナイト処理

・ポイント:保油性・耐焼付き性・摩擦係数・コスト効率

【用途例4】シャフト・ギア(高機械的強度要求)

・おすすめ処理:熱処理

・ポイント:表面硬度と芯部の靭性、複合応力に対応、根本的な強度向上

【用途例5】自動車エンジン部品・工作機械スピンドル等

・おすすめ処理:熱処理 + メッキの複合処理

・ポイント:高強度と耐摩耗性を同時に要求される部品に最適。基材強化と表面機能を両立

まとめ|どれを選べばいい?迷ったら専門家に相談を

いかがでしたでしょうか。

現場で最もよく採用される4つの耐摩耗性表面処理について、それぞれの特性と適用場面を詳しく解説してきました。ポイントは以下の通りです。

- 硬質クロムメッキ:高硬度と優れた滑り性で金型・工具などに最適、修復も可能

- 無電解ニッケルメッキ:複雑形状にも均一膜厚で高硬度を実現

- イソナイト処理:耐摩耗性・耐食性・疲労強度を同時に向上する多機能性

- 熱処理:深い硬化層と高い靭性実現し、高強度部品に不可欠

- 処理選定:使用条件・寸法制約・コストを総合判断し、複合処理も含めて最適解を見つけることが重要

弊社、株式会社三和鍍金は、創業から70年以上表面処理に携わり、製品や部品の品質向上に貢献してまいりました。

耐摩耗性表面処理のご相談に加え、その他表面処理や分析・試験にも対応しております。ご検討の際には、ぜひお気軽にお問い合わせください。

執筆者プロフィール

最新の投稿

- 2026.1.14メッキライブラリテフロンコーティングって何?5つの特性と代表的な4種類を解説

- 2025.11.27亜鉛メッキストロンジンク処理とは?3つのメリットと2つの注意点

- 2025.11.4メッキライブラリ冬の生活とメッキの意外な関係|私たちの暮らしを支える技術

- 2025.9.18時事あなたのスマホにも!IoT機器の性能を支えるメッキ技術の基本