ストロンジンク処理とは?3つのメリットと2つの注意点

- 公開日:

皆さま、こんにちは。

群馬県高崎市にて表面処理を手掛ける、株式会社三和鍍金と申します。

「従来の亜鉛メッキでは防錆力が物足りない」

「過酷な環境に耐える表面処理はないか」

そんなお悩みをお持ちではありませんか?

このような要求にこたえるメッキとして、「ストロンジンク処理」が注目されています。今回は、ストロンジンク処理の仕組みやメリット、導入時の注意点まで詳しく解説いたします。

三和鍍金ではストロンジンク処理を含む50種類以上の表面処理を手掛けております。お見積もりのご相談など、お問い合わせはお気軽にどうぞ!

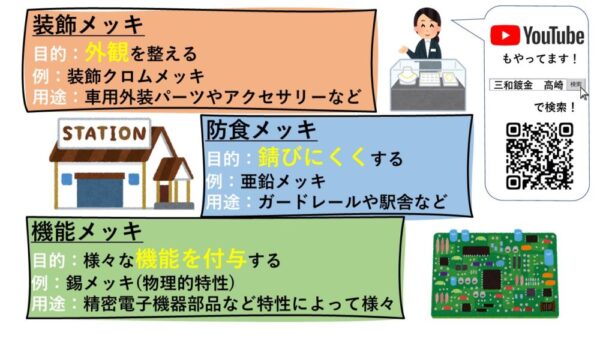

YouTube動画でも「電気亜鉛メッキ」を解説していますので、ぜひご覧ください。

目次

ストロンジンク処理とは?【亜鉛メッキを超える高耐食性技術】

ストロンジンク処理とは具体的にどのような技術で、通常の亜鉛メッキと何が違うのでしょうか。ここでは、処理の仕組みや性能差、仕上がりの特徴など、導入検討に必要な基礎知識を解説します。

高い耐食性の秘密は「鉄との合金化」

ストロンジンク処理は「亜鉛-鉄合金メッキ」の一種です。

メッキ皮膜に鉄(Fe)を0.3~1.0%程度含ませ、亜鉛と合金化することで、皮膜の密着性や保護性能が大幅に向上します。

自動車部品や建設機械など、過酷な環境下で使用される製品の防錆対策として、幅広い分野で採用されています。

一般的な亜鉛メッキとの決定的な違い

通常の亜鉛メッキと比較した場合、ストロンジンク処理の耐食性は5~10倍以上に達します。

【塩水噴霧試験(JIS Z 2371)による錆び発生までの目安】

| 処理方法 | 白錆発生 | 赤錆発生 |

|---|---|---|

| 一般的な亜鉛メッキ(光沢クロメート) | 約100時間 | 約200時間 |

| ストロンジンク処理(三価クロメート) | 500時間以上 | 1000時間以上 |

また、膜厚は8μm程度と薄く均一なため、ボルトやナットのような精密部品でも寸法精度を保ったまま施工できます。

※亜鉛メッキに関する詳しい解説は、『【基礎中の基礎!+α】亜鉛メッキについて』の記事でもご覧いただけます。

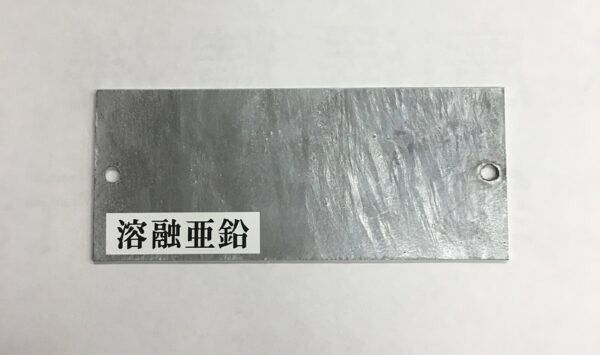

処理後の外観と主な対応素材

ストロンジンク処理後は、仕上げに用いる三価クロメートの種類により外観が変わります。

・クリアタイプ:光沢のある銀色

・黒色タイプ:高級感のある黒色

また、対象母材は主に「鉄鋼材料」で、炭素鋼を中心にさまざまな鋼材に施工できます。

意匠性と防錆性を両立させたい製品や、厳しい環境規制に対応しながら高耐食性を求める部品に適した表面処理です。

ストロンジンク処理がもたらす3つのメリット

ストロンジンク処理を導入することで、製品にどのような価値がもたらされるのでしょうか。この章では、耐食性・環境対応・施工品質という3つの観点から、具体的なメリットを解説します。

①圧倒的な耐食性で製品寿命を延ばす

ストロンジンク処理の高い耐食性は、製品のライフサイクル全体にメリットをもたらします。

長期間錆から保護できるため、メンテナンス頻度の大幅な削減が可能です。

例えば、

・屋外設置機器や融雪剤が散布される環境下で使用される部品

・交換が困難な箇所の部品

・高い信頼性が求められる安全部品

などで真価を発揮します。

②RoHS指令に対応した優れた環境性能

ストロンジンク処理は、環境規制への対応という点でも大きなメリットがあります。

仕上げに使用する三価クロメートには、RoHS指令などで規制されている六価クロムが含まれていません。

そのため、欧州をはじめとする海外市場への輸出製品にも安心して採用できます。

企業の社会的責任と製品品質の向上を両立させる選択肢です。

※関連記事については下記リンク先でご覧ください。

・三価クロムと六価クロム:『三価クロムや六価クロムの「価」ってなに?』

・RoHS指令:『【不使用証明書の提出】RoHS指令とは』

③複雑な形状にも均一なメッキ膜を形成

電気メッキの一種であるストロンジンク処理は、「つきまわり性」に優れています。これは、複雑な形状の部品でも均一にメッキ膜を形成できる特性です。

ボルトのネジ山やパイプの内面など、通常では処理が難しい箇所にも安定した膜厚で防錆メッキを施せます。

複雑な形状を採用しても製品設計の自由度を損なわない、優れた表面処理です。

ストロンジンク処理を導入する前に知るべき2つの注意点

ストロンジンク処理には多くのメリットがある一方で、導入前に理解しておくべき注意点もあります。この章では、コスト面と対応業者という2つの観点から、採用時の注意点を解説します。

①コストと費用対効果の考え方

ストロンジンク処理は、一般的な亜鉛メッキよりも処理コストが高くなりがちです。

亜鉛と鉄の合金化プロセスや薬品管理に高度な技術が必要なためです。

ただし、製品寿命の延長やメンテナンス削減など、長期的なコスト削減効果もあります。

初期コストだけでなく、製品のライフサイクル全体でのトータルコストを検討することが重要です。

②対応業者が限られる専門性

ストロンジンク処理では、薬品の管理や処理条件の制御に専門的なノウハウが必要なため、すべてのメッキ業者が施工できるわけではありません。

そのため、発注先の選定には十分な確認が必要です。実績のある業者を選ぶことで、安定した品質と納期を確保できます。

弊社三和鍍金では、使用環境に応じた詳しいご相談を承っておりますので、お気軽にお問い合わせください。

まとめ

今回は、ストロンジンク処理について解説しました。要点を以下にまとめます。

【要点】

・亜鉛-鉄合金メッキで、一般的な亜鉛メッキの5~10倍以上の耐食性

・塩水噴霧試験で赤錆発生まで1000時間以上の高い防錆性能

・三価クロメート処理により、RoHS指令に対応

・複雑な形状の部品でも均一なメッキ膜を形成

・初期コストは高めだが、長期的なコスト削減効果が期待できる

ストロンジンク処理は、過酷な環境下で使用される製品の長寿命化に貢献する優れた表面処理技術です。

弊社、株式会社三和鍍金は、創業から70年以上表面処理に携わり、様々な製品の品質向上にお応えしてきました。

ストロンジンク処理や表面処理をご検討の際は、ぜひ一度、三和鍍金までお問い合わせください。

執筆者プロフィール

最新の投稿

- 2026.1.14メッキライブラリテフロンコーティングって何?5つの特性と代表的な4種類を解説

- 2025.11.27亜鉛メッキストロンジンク処理とは?3つのメリットと2つの注意点

- 2025.11.4メッキライブラリ冬の生活とメッキの意外な関係|私たちの暮らしを支える技術

- 2025.9.18時事あなたのスマホにも!IoT機器の性能を支えるメッキ技術の基本