金属の表面硬化処理9選|【目的別】処理選択時のポイントも紹介

- 公開日:

皆様、こんにちは。群馬県高崎市にて表面処理を手掛ける、株式会社三和鍍金と申します。

『表面硬化処理』は、金属材料の特性を損なわずに金属部品の表面だけを改質する処理です。 金属製品の性能を高めるために欠かせない処理ですが、様々な方法があるため、目的に応じた処理方法を選択することが重要となります。

この記事では、表面硬化処理で向上する性能と処理の種類、そして9つの処理方法と選び方を紹介します。

それぞれの表面硬化処理の違いを理解し、製品選びや加工方法の検討にお役立てください。

三和鍍金ではメッキを含む50種類以上の表面処理を手掛けております。

お見積もりのご相談など、お問い合わせはお気軽にどうぞ!

表面硬化で向上する性能

『施工の目的』に合った処理方法を選ぶには、向上する性能を正しく理解することが重要です。ここでは、表面硬化で向上する基本的な性能と、追加で向上する性能について解説します。

基本的な性能向上 (耐摩耗性・耐疲労性)

金属表面が硬化することにより以下の性能が向上し、製品や部品の寿命や信頼性向上につながります。

- 耐摩耗性

表面が硬くなることで、擦れや接触による摩耗を抑制します。最も基本的な効果です。

- 耐疲労性

表面が硬くなることで、表面起点の亀裂発生を防ぎ、疲労寿命を延ばす効果があります。転がり接触が生じる部品では「耐ピッチング性」とも呼ばれます。ただし硬くしすぎると逆効果になるため、耐疲労性向上に合った処理設計と加工精度技術が必要になります。

副次的な性能向上(耐腐食性・耐焼付性・外観品質)

表面硬化処理により、以下のような副次的な性能向上が見込まれます。目的によってはこれらの追加要素も考慮する場合があります。

耐腐食性:表面硬化処理の中には、金属被膜などにより腐食への耐性が向上するものがあります。

耐焼付性:表面が硬く滑らかになると摩擦熱が減り、焼付きに強くなる要素が増します。

耐焼付性:表面が硬く滑らかになると摩擦熱が減り、焼付きに強くなる要素が増します。

表面硬化処理の種類

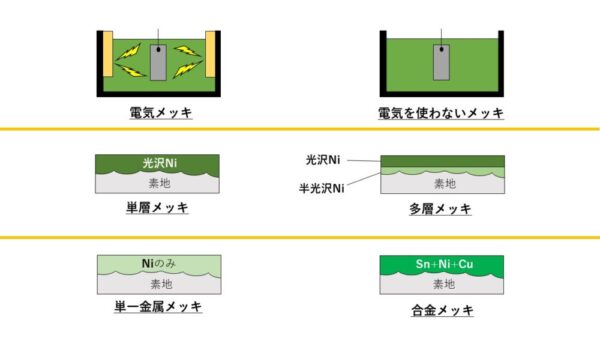

表面硬化処理は、手法や仕組みから以下の3種類に分類されます。

- 物理的な表面処理

- 表面熱処理

- 表面被膜処理

具体的な表面硬化処理方法を知るための基礎知識として、この3つの硬化種類について解説します。

物理的な表面処理

物理的な変形により表面を硬化させる方法です。

金属の表面で物理的なエネルギーによる塑性変形(外力を除いても元の形に戻らない変形)が起こると、金属表面が圧縮され、その部分に圧縮応力が残り強度が増します。

他の種類と比べ、材料・設備・処理時間の点から、比較的コストは低めになりますが、硬化層が浅くなることや、表面粗さが変化することに注意する必要があります。

表面熱処理

金属表面を加熱・冷却することで、金属表面を硬化させる方法です。

金属に熱を加えることで、マルテンサイトと呼ばれる硬い原子構造が作られ、さらに炭素・窒素など、硬度を増すための材料の付加も可能になります。母材の靭性(粘り強さ)を生かした耐久性の向上が期待できます。

他の種類と比べて深い硬化を得やすく、耐摩耗性・耐疲労性に優れる一方、処理中の熱変形やコストに注意が必要です。

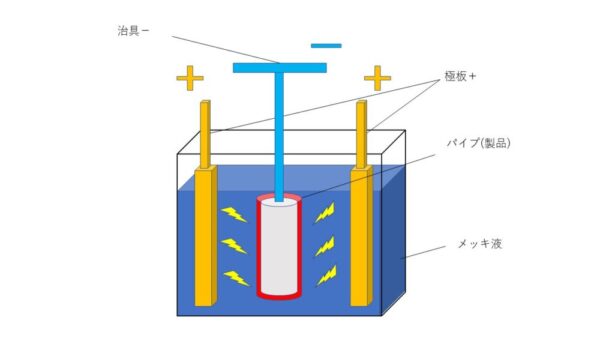

表面被膜処理

金属表面に硬質な被膜を形成することで、硬化させる方法です。

メッキ・酸化被膜・コーティングなどにより、摩耗や応力に対する耐久性が増します。どれも均一で高硬度な被膜を形成することに適しています。

他の種類と比べ、美観・耐薬品性・耐熱性など表面機能性に優れる一方で、材料・設備・処理時間・施工管理のコストが他の種類よりも高めになります。

金属の表面硬化処理9選

ここでは、具体的な金属表面硬化処理9つの特徴・利点・注意点を紹介します。

これらはすべて三和鍍金でお請けできる処理です。お見積もりのご相談など、お問い合わせはお気軽にどうぞ!

※説明文章内の『Hv』は、硬化処理で得られる『ビッカース硬さ』を表します。

ショットピーニング処理

金属の表面にショット(小さな球)を高速でぶつける、物理的な表面処理です。

ショットで、鋼・アルミ・チタンなどの金属表面に塑性変形を起こし、残留圧縮応力をつくります。この応力が、繰り返し荷重による亀裂発生を防ぎ、表面硬度をHv 300~500に向上させます。

熱を使わないため、歪みが比較的小さく、さらに局所処理が可能な点が特徴的です。

ただし物理的な処理のため、表面粗さや、部品を傷めない条件設定に注意が必要です。

関連コラム:ショットブラストとショットピーニングとの違い|メッキライブラリ

高周波焼入れ処理

電磁誘導作用による加熱で硬化させる表面熱処理です。

電磁誘導コイルで、鋼材を短時間加熱・急冷し、Hv 500~900程の硬度をもつマルテンサイト原子構造を金属表面に形成します。

他の表面硬化処理と比べ短時間で局所的な施工ができる点が特長です。

複雑な形状から生じる焼き入れムラ、急激な加熱と冷却による歪みが生じるため、精密な施工設計が必要です。

浸炭処理

炭素ガスを浸透させる表面熱処理です。

約900℃のガス内で鋼材に炭素を浸透させた後に焼き入れを行い、Hv 700~900の浸炭層を形成します。

得られる硬化層の深さに自由度があり、数百ミクロンから数ミリの範囲で硬化させることができます。

高温度・長時間の処理のため歪みが生じやすく、精密な施工設計が求められます。

窒化処理

窒素を浸透させる表面熱処理です。

ガス窒化の場合、窒素ガス内で鋼材を約500℃に加熱すると、耐摩耗性が高いHv 700〜1200の窒化物層が形成されます。

処理温度が500℃台と比較的低く、他の熱処理に比べ歪みが生じにくいため、寸法精度を重視する部品に適しています。

処理に時間がかかる点や、硬化層の深さに制限がある点に注意が必要です。

タフトライド処理(イソナイト処理)

JISで定められる「塩浴軟窒化」の通称で、『塩浴』で窒化を行う表面熱処理です。

約500~600℃のシアン酸塩液体に鋼材を浸し窒化を行います。Hv 700~1500の硬度を得られ、1~3時間で処理でき、母材の変形が少ないのが特徴的です。

シアンを含む液体は有毒であるため、設備管理や排水処理といった環境面への注意が求められます。

硬質クロムメッキ処理

膜厚2~100μ(一般的に5μ以上)で施される、工業用クロムメッキの表面被膜処理です。

Hv 800~1000の硬度で耐摩耗性・耐食性に優れ、また低摩擦性により、部品の摺動性能や耐熱性も向上します。また鋼以外に、アルミニウム合金・銅合金にも施工できます。

一方で、膜厚が大きいと複雑な形状への施工が難しくなること、六価クロムの使用による環境対応への配慮が必要になることが、注意すべき点です。

関連コラム:硬質クロムメッキと装飾クロムメッキ|メッキライブラリ

無電解ニッケルメッキ+ベーキング処理

電気を使わずに化学反応でニッケルメッキ層を作る表面被膜処理です。

鋼・アルミ合金・銅合金をメッキ液に浸して被膜を形成。複雑な形状に均一な被膜を形成でき、耐食性、熱伝導性、紫外線の反射防止性にも優れます。

このニッケル被膜に200~400℃でベーキング処理を行うと、クロムメッキと同等の硬度(Hv 600~900)が得られ、さらにメッキ処理時に生じた水素が除去されるため、脆化を抑制する効果もあります。

メッキ液の品質管理と、ベーキング時の温度管理に注意を要します。

関連コラム:無電解ニッケルメッキについて|メッキライブラリ

硬質アルマイト処理

アルミニウム合金に酸化被膜を形成する表面被膜処理です。

硫酸系の電解液で、アルミニウム合金に人工的な酸化皮膜を生成します。被膜はアルミニウムの母材と強固に結びつき、Hv 400〜600の硬度を得ることができます。

耐摩耗性や耐疲労性の向上に加え、耐食性も向上し、さらに着色も可能なため意匠性にも優れます。

アルミニウムの合金種や形状に合わせた電流・温度・時間の精密な管理が必要であり、また電解液の品質管理にも注意が必要です。

関連コラム:アルマイトについて|メッキライブラリ

PVDコーティング処理

物理蒸着法(PVD法)のコーティングによる、表面被膜処理です。

乾式メッキとも呼ばれ、物理的な方法で微粒子化した被膜金属を対象物に蓄積させることでコーティングを行います。

母材を加熱する必要がないため、幅広い材料に施工できること、歪みが生じないこと、均一で密着性の高いHv 1500~3000の薄膜を作れることが特徴的で、さらに、有害物質を用いないため、環境負荷が低いという利点も注目されています。

対象素材や使用環境に合わせた被膜材・施工条件設定に注意が必要で、さらに目的や環境によってはアンダーコートやトップコートが必要になる場合があります。

関連コラム:物理蒸着法について|メッキライブラリ

【目的別】処理選択時の検討ポイントとおすすめの方法

金属製品や部品の性能を最大限に引き出すには、使用目的に適した表面処理を選ぶことが不可欠です。ここでは、目的別に処理方法選択時の検討ポイントとおすすめの方法を表にまとめます。

| 対象と目的 | 選択時の検討ポイント | おすすめの方法 |

| 大荷重を繰返し受ける鋼部品の耐久性向上(自動車・航空機部品など) | 局所処理、形状との適正 硬化特性の持続 寸法変化の少なさ | 高周波焼入れ ショットピーニング |

| 高温環境で摩耗・焼付がある鋼部品の耐久性向上(エンジン部品・ギアなど) | 高温下での硬度維持 処理温度による歪みの少なさ 耐摩耗性と耐焼付性の付加 | 窒化処理 タフトライド処理 |

| 摺動性・耐摩耗性が必要な部品の表面強化(シリンダーライナー、クランクシャフトなど) | 高硬度と耐摩耗性の確保 低摩擦摺動性と耐食性の付加 厚膜の寸法精度と加工性 | 浸炭処理 硬質クロムメッキ |

| 複雑な形状の精密部品に均一で高耐久な表面処理(電子機器・精密機械部品など) | 複雑形状への均一処理可否 寸法精度への影響の少なさ 高密着性・高硬度・耐摩耗性 | 無電解Ni +ベーキング処理 PVDコーティング |

| 家庭用品の美観と耐久性を両立させる表面処理(装飾部品・家電外装など) | 耐摩耗性と耐食性 意匠性、色調の付与可否 アルミ素材への対応可否 | 硬質アルマイト処理 PVDコーティング |

| アルミ建築材料・製品の耐久性向上(手すり、外装パネル、サッシなど) | アルミ素材との密着性と強度 屋外環境、耐摩耗性、耐食性 意匠性 | 硬質アルマイト処理 |

| 大量生産の一般部品に低コストで耐久性を付加 | 量産に適した処理コスト 摩耗・疲労対策の効果 汎用鋼材への対応 | 浸炭処理 ショットピーニング |

詳細な条件いただければ、弊社の専門家が最適な提案をいたしますので、お気軽にお問い合わせください。

まとめ

いかがでしたでしょうか。

金属の表面硬化は、部品の寿命や信頼性を高めるために欠かせない重要な処理です。

ショットピーニング処理、メッキなどの表面被膜処理、PVDコーティングなどそれぞれに特長があり、用途に合わせた表面硬化処理が製品性能を大きく左右します。

目的を明確にし適切な処理を選ぶことで、製品の信頼性向上と、手間やコストの最適化が可能です。

弊社、株式会社三和鍍金は、創業から70年以上表面処理に携わり、製品や部品の品質向上に貢献してまいりました。

分析や試験にも対応しておりますので、表面硬化処理の検討の際には、ぜひお気軽にお問い合わせください。

執筆者プロフィール

- 金属表面処理の様々な疑問・基礎知識や、創業から70年以上培ってきたノウハウについて「誰にでもわかりやすく」をモットーに執筆しています。

最新の投稿

- 2025.9.24電解研磨人に優しい金属⁉医療器具の生体適合性に適した電解研磨の特徴とは

- 2025.5.17環境・SDGs三価クロムや六価クロムの「価」ってなに?

- 2025.4.15銅・ニッケル・クロムメッキ金属の表面硬化処理9選|【目的別】処理選択時のポイントも紹介

- 2025.3.20銅・ニッケル・クロムメッキハルセル試験とは?基礎から注意点4つを徹底解説