電解研磨とは?原理と方法からメリットデメリット・専門業者に依頼するメリットまで徹底解説!

- 公開日:

- 更新日:

あなたは「電解研磨」って聞いたことはありますか?

実は付加価値を付けたり、コスト面でも様々な広がる処理なんです!

今回はそんな電解研磨の基礎的な知識について、お話しさせていただければと思います。

目次

電解研磨とは

何か物をピカピカにしたい時には、研磨という表面処理を行うことが多いかと思います。

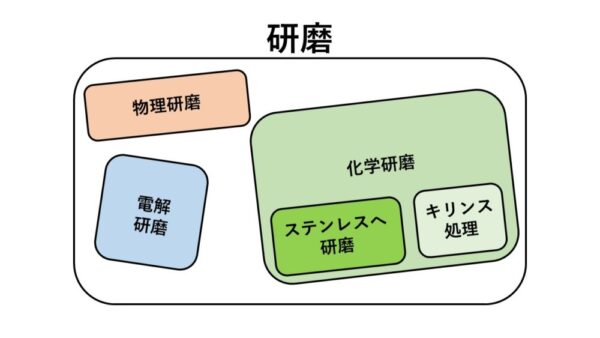

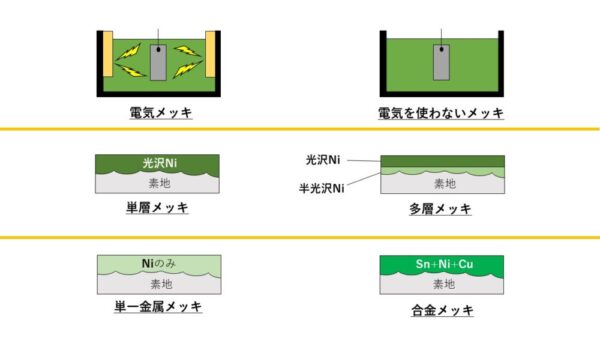

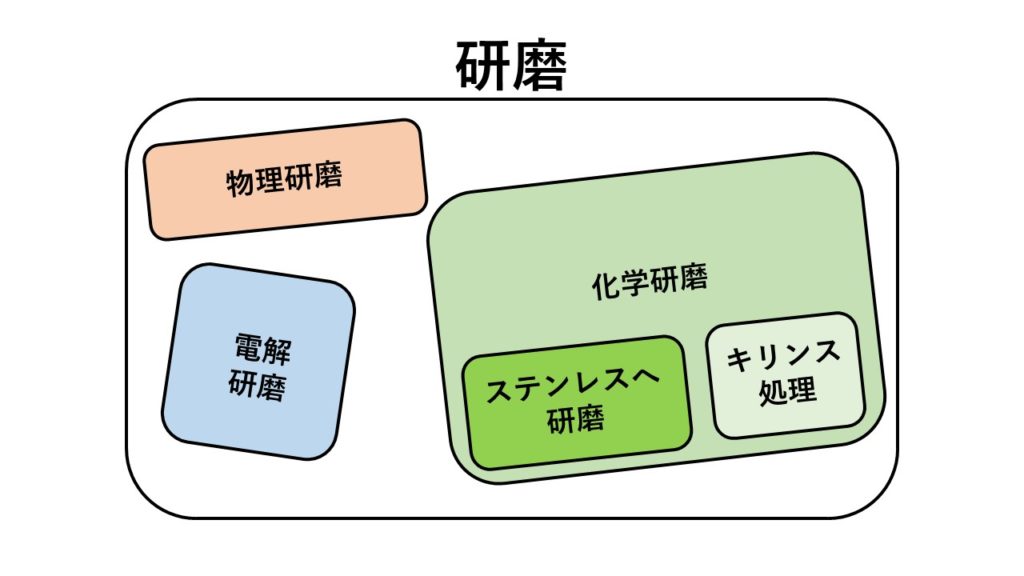

しかし、研磨には擦ったり磨いたりする物理的研磨だけでなく、物の表面を電気と薬品の力で溶かして研磨をする電気化学的研磨や薬品の力で溶かして研磨をする化学的研磨などが存在します。

今回お話しする電解研磨とは、ある金属製品を電気化学的に研磨する表面処理方法になります。

図中のキリンス処理については、こちらの記事をご覧ください。

バフ研磨やヘアライン加工など、物理研磨も弊社にて扱っておりますので、ご希望のお客様はお問い合わせください。

物理研磨についてはこちらに詳細情報を公開しております。

電解研磨が可能な素材

電解研磨で対応可能な素材は、ステンレス、チタン、アルミ、銅などですが

素材によって薬品や液温度、工程等が変わるため、弊社内ではステンレス電解研磨のみを行っております。

ステンレスに関しましては「【必見!!】ステンレスを表面処理の観点から見てみよう」記事をご覧ください。

ただし、他素材に関しましても協力工場様にて処理可能な場合がございますので、お気軽にお問い合わせください。

電解研磨の原理

電解研磨の原理は、電気分解を利用して金属の表面を溶かすというものです。

対象の金属を陽極(正極)として、電解液を介して電流を流します。

これにより、陽極で酸化反応が起こり、金属の表面に酸化層が形成されます。

そして、この酸化層との距離がうまく関係して、金属の表面を凹凸がなくなるように溶かすのです。

まずは、対象の金属をこの電解液に浸漬させます。

そして、電解液に浸漬させた金属を陽極とし、電流を流します。

このとき、電流は陽極から陰極へ流れますが、電子は陰極から陽極へ流れます。

その結果、陽極としている金属で酸化反応が起こります。

金属が電子を受け取ろうとして、イオンが電解液に溶け出し、同時に表面に酸化膜が形成されます。

酸化膜はほとんど平らな状態で形成され、この範囲は電気抵抗が高くなっています。

そのため、金属の表面の凸部分は電流が流れやすく、凹部分は電流が流れにくい状態となります。

結果、金属は電流の流れやすい凸部分から溶かされていきます。

そして、徐々に表面が平らになっていくのです。

こちらの動画もぜひご覧ください。

電解研磨の方法

電解研磨は、陽極として対象の金属を、そして陰極の電極を、電解液を入れた電解槽に入れて、電流を流すというのが基本的な方法になります。

この上で、ポイントとなることが2つあります。

1つ目は、「金属と陰極の電極の距離はだいたい同じにする」こと。

2つ目は、「陰極の電極に面した部分がより顕著に処理される」ことです。

金属と陰極の電極の距離がばらばらだと、電解研磨の効果もばらばらになってしまいます。

つまり、金属の表面の場所によって、仕上がりが異なっていたり、キズの修正や汚れの除去ができたりできていなかったりするということになります。

また、これと同じような意味ではありますが、電解研磨はたとえば製品の陰になるような箇所には効果が出にくく、逆に白く曇ったような状態になってしまう可能性があります。

こちらの動画もぜひご覧ください。

電解研磨のメリット・デメリット

基本的な仕組みが分かったところで、次は電解研磨のメリットとデメリットを解説します。

メリット

電解研磨のメリットとして、ただピカピカになるだけではなく、同時に耐食性も上がるという点が挙げられます。

バフ研磨等の物理的研磨などは、物理的に製品表面の凹凸をならすことによって光沢を出す研磨方法になりますが、

対して、例えばステンレスの電解研磨は製品表面のFe分とNi分を溶かし、表層にクロムリッチな層をつくるという研磨方法なので、

表面の平滑化だけでなくリッチなクロム成分によって耐食性UPにもつながる表面処理になります。

余談ですが、下の図の通り、電解液が緑色をしている理由はNi分が溶けているからなのです。

また、通常ですと研磨幅は片側5~7μmほどですが、こちらに関しましてもご相談いただければ試作を含めまして対応させていただきます。

デメリット

デメリットとしては、電気を使った処理になりますので、形状や掛け数によっては弱電部という箇所が生まれてしまうことが挙げられます。

弱電部とは、文字通り電気が当たりにくい箇所を指しますが、電解研磨にあたっては白くぼやけたような見た目になってしまう場所です。

電解研磨処理を行うメインの目的がバリ取りのお客様には、それらの白いぼやけを不問とされるお客様もいらっしゃいますが、

光沢等の見た目や耐食性を重要視される場合はハンド電解研磨機などで修正することが可能です。

※電解研磨の曇り(白いぼやけ)についてはこちらの記事もご参照ください。

また、電解研磨液の粘度が高く、液がカシメ部分等に入り込んだ場合に排除することが非常に難しいという点もデメリットのひとつと言えます。

実は、カシメ部分等に入り込んでしまった電解液の完全な除去は不可能とさえ言われています。

しかし、弊社ライン工程内では

様々な創意工夫により電解液残りは限りなく少ないので安心してご利用いただけます。

万が一、出荷先で液残りが確認された場合も迅速に対応致しますので、その際はご連絡いただければと存じます。

電解研磨と他の研磨の比較

ここまでは、電解研磨について解説してきました。

次は、電解研磨と他の研磨の比較をしていきます。

物理研磨との比較

物理研磨の原理は、摩擦や研磨剤の力を利用して金属表面を研磨するというものです。

電解研磨に比べると精度は比較的低く、微細な凹凸やキズの取り除きには向かないと言えます。

しかし、加工速度は比較的速いです。

様々な材料に対応可能で、標準的な研磨装置や技術で対応できます。

電解研磨は主に金属材料に使用されますが、物理研磨は様々な材料に使用されます。

機械的な研磨作業のため、通常の作業環境で行われ、研磨剤の種類や力の制御によって一貫性を実現できるところも特徴です。

化学研磨との比較

化学研磨は、化学的な溶液や薬品を利用して金属表面を研磨するというものです。

精度は高いですが、微細な凹凸やキズの取り除きには限度があります。

化学研磨も、加工速度は比較的速いです。

様々な材料に対応可能ですが、特殊な溶液や薬品、適切な知識と技術が必要です。

そして、金属やセラミックなどの広範な材料に使用されます。

化学溶液や薬品の使用に注意が必要なため、適切な作業環境が必要ですが、成分の制御や時間管理によって一貫性を実現できるところが特徴です。

電解研磨を専門業者に依頼するメリット

電解研磨は専門的な知識や設備が必要なため、多くの企業では外部の専門業者に依頼するケースがほとんどです。

ここからは、電解研磨を専門業者に依頼するメリットを解説します。

メリット①高品質な電解研磨を実現できる

電解研磨はステンレス表面を平滑化し、光沢を出すための効果的な方法です。

電解研磨は適切な知識と経験、そして専門的な設備があってこそ成り立つものでもあります。

専門業者に依頼することで、高品質な電解研磨を実現できる可能性が高まるのです。

具体的には、熟練した技術によってワークの形状や大きさに関わらず、均一な電解研磨を施せることなどが挙げられます。

また、専門的な設備によって、求められる表面粗さに合わせた精密な電解研磨が可能になります。

ステンレス製品の品質や耐久性が求められる場面では、専門業者への依頼を検討するのがおすすめです。

メリット②コストの削減ができる

ステンレスの電解研磨を内製化する場合、研磨装置、電解液、排水処理設備など、多大な設備投資が必要となります。

さらに、設備の維持・管理、廃液処理、安全対策など、継続的なコストも発生します。

これらのコストは電解研磨の品質を維持し、安全な作業環境を確保するために必要不可欠ですが、企業にとって大きな負担となる場合があるのです。

電解研磨を外注することで、設備投資や管理コストを大幅に削減しながら、電解研磨が可能になります。

それにより、企業は本来注力すべき業務に集中して、コスト削減も実現するのです。

メリット③専門的な知識と経験でトラブルに適切に対処できる

ステンレスの電解研磨は、専門的な知識と経験を必要とする作業です。

電解研磨の仕上がりは、使用する電解液の濃度や温度、電流密度、処理時間などの条件によって大きく左右されます。

これらの条件は、ステンレスの種類や形状、表面の状態、求められる仕上がり品質によって適切に調整する必要があります。

もし適切な条件設定を行わなければ、表面が粗くなったり、逆に研磨不足になったりすることがあるのです。

専門の技術者はこれらの条件を長年の経験と知識にもとづいて正確に設定し、高品質な電解研磨を行います。

また、電解研磨処理中に発生する可能性のあるトラブルにも適切に対処することが可能です。

蛇足~電解研磨の歴史~

完全なる蛇足ではありますが、最後に電解研磨の歴史について簡単にまとめたいと思います。

「研磨」という加工技術が生まれたのはなんと現代から遡ることおよそ1万年、石器時代のことでした。

皆さんも小学校や中学校の歴史の授業で習った記憶が微かにあるかもしれませんが、

私たちの遠い先祖は、当時石を割ってつくった石器(打製石器)と呼ばれる道具を用いて狩りや食事などの生活を送っていました。

それから時が経ち文明が進むと、彼らは砂利や石を手持ちの打製石器に擦りつけ、切れ味を高める技術を生み出します。

打製石器の性能に辟易していたのでしょうか…。

彼らの本当の心持ちは定かではありませんが、とにかくこれがいわゆる磨製石器と言われる石器で、

ここから「研磨」の歴史ははじまりました。

そして紀元前3500年ほど前、つまり今から6000年弱も昔に栄えた文明、メソポタミア文明の跡地からは

研磨加工を施した青銅の剣などが見つかっています。

後に研磨技術は緩やかな進化を続け、「電解研磨(Electro Polishing)」が生まれたのはなんと20世紀に入ってからのこと。

研磨から電解研磨に発展するまでほぼ1万年というかなり長い時間がかかっていますね。

文明の発展というのは一部の例外を除き、基本的に途方もない時間がかかるものなのかもしません。

電解研磨は株式会社三和鍍金へ

今回の記事では電解研磨について解説しました。

電解研磨の原理や方法、メリットからデメリットまで、詳しく知るきっかけになったのではないでしょうか。

また、電解研磨と他の研磨の比較も併せて行いました。

これにより、電解研磨にいかに専門性が求められているかをご理解いただけたかと思います。

さらに、電解研磨における技術の精度の高さも伝わっていましたら幸いです。

電解研磨にはここまで何度も申し上げた通り、熟練した技術と専門的な設備が欠かせません。

品質を高く保ちながら、コスト削減に繋げるためにも、ぜひ電解研磨を専門業者へ依頼することを視野に入れてみてください。

株式会社三和鍍金では、電解研磨処理で一つ一つの製品を腐食からお守りすると共に、綺麗に仕上げさせていただきます。

電解研磨のことは、ぜひ株式会社三和鍍金へご相談ください!

執筆者プロフィール

-

新卒として入社後、現場での業務経験を活かし現在は営業として活動しながらコラムを執筆。塾講師・家庭教師の経歴から、「誰よりもわかりやすい解説」を志している。

また、多数の人気コラムを生み出すだけでなく、YouTubeの元編集者・現プレスリリース執筆者。コラム・YouTube・広告等のプロモーションを手掛けた本HPは流入ユーザー数前年比1,150%アップという偉業を達成した。

最新の投稿

- 2023.6.24基礎知識【徹底解説】アニオン電着塗装とカチオン電着塗装の違い

- 2023.5.17銅・ニッケル・クロムメッキ【艶消しめっき】半光沢ニッケル・半光沢クロム【マット調】

- 2023.3.25基礎知識【六価クロムメッキ代替】スズコバルト合金メッキってなに?【RoHS対応】

- 2023.3.6基礎知識【必見】低温黒クロムメッキと黒クロムメッキについて