焼結品ってどんなもの?特徴や用途、メリット・デメリットを徹底解説!

- 公開日:

- 更新日:

皆様、こんにちは。

群馬県高崎市にて表面処理を手掛ける、株式会社三和鍍金と申します。

製造業において、複雑な形状の部品を高精度で製造する技術として注目されている「焼結品」。

金属やセラミックの粉末を加熱して作られるこの製品は、自動車部品から精密機械、電子部品まで幅広い産業で活用されています。

しかし、その特性や製造プロセス、メリット・デメリットについては、意外と知られていないことも多いのではないでしょうか。

この記事では、焼結品の基本から応用まで、その全容を徹底解説します。

三和鍍金ではメッキを含む50種類以上の表面処理を手掛けております。

お見積もりのご相談など、お問い合わせはお気軽にどうぞ!

目次

焼結品ってどんなもの?

焼結品は、金属やセラミックの粉末を金型に入れて圧縮し、融点よりも低い温度で加熱することで作られる工業製品です。

この製法により、複雑な形状の部品を高い精度で製造することが可能です。

特に自動車のエンジン部品や駆動系部品、軸受、小型歯車など、精密な機械部品の製造に広く活用されています。

鋳造方式と比較すると、より細かい形状の再現性に優れており、部品の一体化も実現できるため、多くの産業分野で重要な役割を果たしているのです。

材料ロスが少なく、さまざまな金属粉末を使用できる点も製造業において大きな利点となっています。

焼結とは

焼結とは、金属やセラミックなどの固体粉末を加熱して部品を製造する加工方法です。

この技術では、材料を完全に溶かさず、融点より低い温度で加熱することで粒子同士を結合させます。

工業製品の製造において重要な役割を果たしており、特に複雑な形状の部品生産に適しています。

焼結によって作られた製品は「焼結品」と呼ばれ、高い精度と品質を持つことが特徴です。

加熱により原子同士が接合する現象

焼結は、固体粉末の集合体を金属の融点よりも低い温度(通常800℃~1,300℃)で加熱する工程です。

この加熱により、隣り合う粉末粒子の原子同士が接合し、一つの固体(焼結体)へと変化します。

この現象では、粒子間の隙間が縮小して全体が緻密になるため、加工物全体のサイズが縮小するという特徴があります。

原子レベルでの結合が進むことで、強度が増し、機械的性質が向上した製品が生まれるのです。

完全に溶かさないため、形状精度を保ちながら強固な部品を製造できる点が大きな利点です。

粉末冶金やセラミック製造で使われる

焼結技術は、主に粉末冶金とセラミック製造の2つの分野で広く活用されています。

粉末金属を原料とした焼結加工は「粉末冶金」と呼ばれ、機械部品などの製造に用いられます。

一方、ガラスや陶器、コンクリート、セメントなどの非金属粉末を使用した焼結はセラミック製造の基本技術です。

どちらの場合も、加熱によって粉末が焼き固められた段階のものが「焼結品」です。

この技術により、通常の鋳造や切削では困難な複雑形状や特殊な材料配合が可能になり、様々な産業分野で重要な役割を果たしています。

焼結のメリット・デメリット

焼結加工は様々なメリットとデメリットを持つ製造方法です。

材料ロスの少なさや多様な金属材料への適用可能性、複雑な形状の実現など、多くのメリットがあります。

一方で、製造コストや準備工程に関する課題も無視できません。

ここでは焼結加工の主なメリットとデメリットを詳しく解説し、製品製造において焼結を選択すべきかどうかの判断材料を提供します。

メリット①材料ロスが少ない

焼結加工の最大のメリットの1つは、材料ロスが少ない点です。

従来の機械加工では、金属ブロックから不要な部分を削り取る過程で切粉が発生し、また削った後に半端な材料が残ることで、かなりの材料ロスが生じます。

これに対して焼結加工では、材料が最初から粉末状態であるため、製品形状を成形するのに必要な分量だけを使用できます。

その結果、材料の無駄が大幅に削減されるのです。

さらに鋳造と比較しても歩留まりが良く、材料費を抑えられるというメリットがあります。

特に高価な金属材料を使用する場合、この材料ロスの少なさは製造コスト全体に大きな影響を与えることになるでしょう。

メリット②粉末金属のほとんどが焼結可能

焼結加工の大きな特長として、ほぼすべての粉末金属に対応できる点が挙げられます。

通常のブロック状態から加工することが困難な材料や、タングステンやモリブデンなどの融点が非常に高い金属であっても、粉末状態にして焼結することで加工が可能です。

これにより、従来の製造方法では扱いにくかった材料を使った部品製造の選択肢が広がります。

特に高温環境下で使用される部品や特殊な物性が求められる製品において、この特性は大きな価値を持ちます。

材料の選択肢が広がることで、製品開発の自由度も高まり、より優れた性能を持つ部品の製造が実現するのです。

メリット③形状・配合が自由に決められる

焼結加工では、粉末状の材料を任意の形状に成形できるという大きなメリットがあります。

通常の機械加工や鋳造では実現が難しい複雑な形状でも、焼結なら加工することが可能です。

例えば、内部に空洞がある部品や、微細な形状を持つ精密部品なども製造できます。

また、焼結は材料の融点以下の温度で加工するため、鋳造加工よりも低コストで製造できる場合もあります。

さらに、異なる種類の金属粉末を混合することで、独自の合金や特性を持つ材料を作り出すことも可能です。

このように配合の自由度が高いことも、焼結の重要なメリットの1つとなっているのです。

デメリット①コストがやや高くなる

焼結加工には多くのメリットがある一方で、いくつかのデメリットも存在します。

その1つが製造コストの問題です。

焼結では粉末材料が必要ですが、粉末材料はブロック状の材料よりも単価が高いケースが多く、材料によっては製造コスト全体が高くなることがあります。

材料ロスの少なさを活かして、いかに材料費を抑えられるかが重要なポイントです。

また、焼結前の準備工程として粉末の造粒やブレンドが必要であり、焼結後も最終加工が必要な場合が多いことも課題です。

これらの工程に応じた設備投資も必要となるため、製品の使用用途や生産量に応じて、焼結が最適な加工方法かどうかを慎重に検討しましょう。

焼結品の用途

焼結品は、優れた特性から多様な産業分野で広く活用されています。

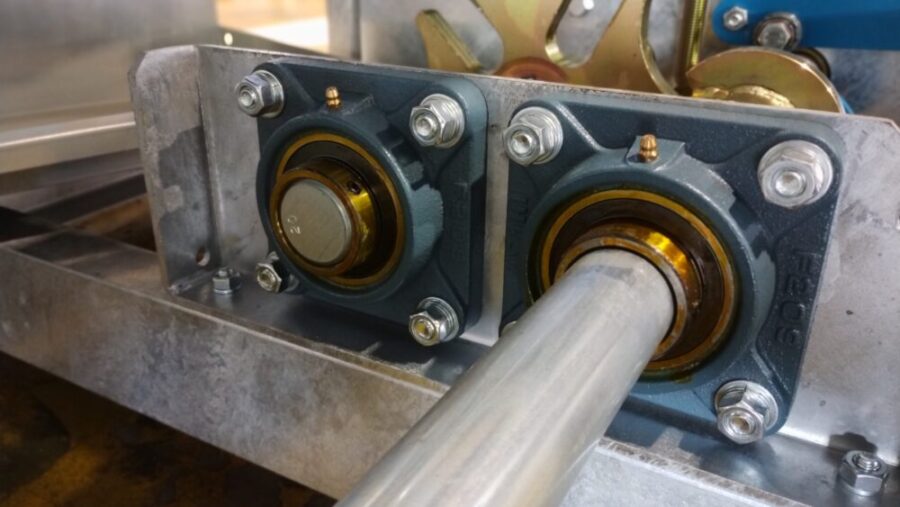

機械部品分野では、複雑な形状が必要な小型の鋼鉄製歯車や自己給油ができる焼結含油軸受などに使用されています。

特にタングステンやモリブデンなどの高融点金属で作る部品製造にも効率的です。

セラミック製品では、研削砥石、切削工具、耐火物、セラミック包丁、フェライト磁石などが焼結技術によって製造されています。

また、粉末ハイスの刃物は切れ味の持続性に優れています。

さらに、炭化タングステンをコバルトで焼き固めた超硬合金や、金属とセラミックスの複合材料であるサーメットも焼結加工の産物です。

多孔質体を形成できる特性を活かし、フィルターや散気体などの製造にも適用されています。

まとめ

いかがでしたでしょうか。

この記事では、焼結品の基本的な特性から製造方法、メリット・デメリット、さらに実用例まで詳しく解説しました。

焼結品は金属やセラミックの粉末を加熱して製造され、複雑な形状の部品を高精度で作れる点が最大の特徴です。

材料ロスの少なさや多様な金属への適用可能性、形状・配合の自由度の高さといった多くのメリットがある一方、粉末材料のコストや特殊設備の必要性などの課題もあります。

自動車部品から切削工具、磁石、軸受まで幅広い産業分野で活用されており、製品の用途や生産量に応じて従来の加工方法と比較検討することで、最適な製造プロセスを選択できるでしょう。

焼結技術の理解を深め、製品開発に活かしていただければ幸いです。

弊社、株式会社三和鍍金は、創業から70年以上表面処理に携わり、製品や部品の品質向上に貢献してまいりました。

分析や試験にも対応しておりますので、焼結品に対しての表面処理をご検討の際には、ぜひお気軽にお問い合わせください。

執筆者プロフィール

最新の投稿

- 2025.5.26基礎知識硬質アルマイト処理とは?特徴や用途、メリット・デメリットを解説!

- 2025.5.8基礎知識焼結品ってどんなもの?特徴や用途、メリット・デメリットを徹底解説!

- 2025.3.31各種メッキサチライトクロムメッキとは?特徴や用途、メリット・デメリットを徹底解説!

- 2025.3.4各種塗装【銀色の塗装】銀鏡塗装って何?