バリ取りの方法4選!おすすめの全自動のバリ取り方法も紹介!

- 公開日:

皆様、こんにちは。

群馬県高崎市にて表面処理を手掛ける、株式会社三和鍍金と申します。

製造工程において発生するバリは、製品の安全性や品質に大きな影響を与える要素です。

近年の製造現場では、作業効率の向上と品質の安定化を目指し、バリ取り工程の自動化が進んでいます。

この記事では、電解研磨、化学研磨、バレル研磨、バフ研磨など、様々なバリ取り方法の特徴について詳しく解説いたします。

その中でも全自動化に適した電解研磨についても詳しく見ていきましょう。

これらの情報を参考に、あなたの製品に最適なバリ取り方法を見つけていただければ幸いです。

三和鍍金ではメッキを含む50種類以上の表面処理を手掛けております。

お見積もりのご相談など、お問い合わせはお気軽にどうぞ!

目次

バリ取りとは?

バリ取りとは、製品の加工時に発生する不要な突起や出っ張りを取り除く作業のことです。

バリは、金属の切削やプレス加工、樹脂成形などの工程で自然に発生し、放置すると製品の安全性や品質に悪影響を及ぼします。

例えば、金属部品のバリが残ったままだと、使用時に手を切る危険があるほか、組み立て精度が低下することもあるでしょう。

また、バリが原因で製品の耐久性が損なわれたり、動作不良を引き起こしたりすることも考えられます。

そのため、バリ取りは品質管理の一環として欠かせない工程です。

手作業でヤスリなどの工具を使って行うこともありますが、近年では精度向上や作業の効率化を目的に、全自動のバリ取り方法が注目されています。

特に電解研磨などの自動化技術を活用することで、大量生産の現場でも安定した品質を維持しやすいです。

バリ取り作業の目的

バリ取り作業は、製造工程において重要な役割を果たしています。

一見すると些細な作業に思えるかもしれませんが、製品の品質、安全性、そして信頼性を確保するために欠かせない工程です。

特に金属加工や樹脂成形において発生するバリは、様々なトラブルの原因となる可能性があるため、適切な処理が求められます。

ここでは、バリ取り作業が必要とされる具体的な理由について詳しく見ていきましょう。

使用者の安全確保

金属加工や樹脂成形の過程で発生するバリは、鋭利な形状をしているため、人体に深刻な危害を及ぼす可能性があります。

特に目視での確認が困難な微細なバリは、作業者や消費者が気付かないうちに手指を傷つけてしまうリスクがあるでしょう。

過去には、バリによる怪我が労働災害として報告されたケースや、製品使用中の事故により訴訟に発展したケースも存在します。

そのため、製造者には製品の安全性を確保する義務があり、バリ取り作業は品質管理における重要な工程として位置付けられています。

バリの脱落によるトラブル回避

バリは一般的に薄く形成されており、素材自体は硬いものの構造的な強度は低いため、製品使用時の振動や衝撃で予期せず外れるかもしれません。

特に電気製品の場合、脱落したバリが内部の電気回路に接触することでショートを引き起こし、製品の故障や発火などの重大な事故につながる危険性があります。

また、精密機器では外れたバリが可動部分に挟まることで、機器の動作不良を引き起こす可能性もあるため、事前にバリを除去することが不可欠です。

製品の品質維持

バリの存在は製品の基本性能に大きな影響を与える可能性があります。

例えば、精密部品の組み立て工程において、バリが適切に除去されていない場合、部品同士の組み立て精度が低下し、設計時に想定された性能を発揮できない場合があります。

また、回転部品などにバリが残っていると、異常な摩耗や振動の原因となり、製品寿命の短縮につながる可能性が高いです。

さらに、流体を扱う機器では、バリの存在が流路を阻害し、本来の流量や圧力特性が得られないといった問題も発生します。

バリ取りの方法

バリ取りの作業方法には、さまざまな手法があり、製品の材質や求められる仕上がり、作業効率などによって最適な方法を選択する必要があります。

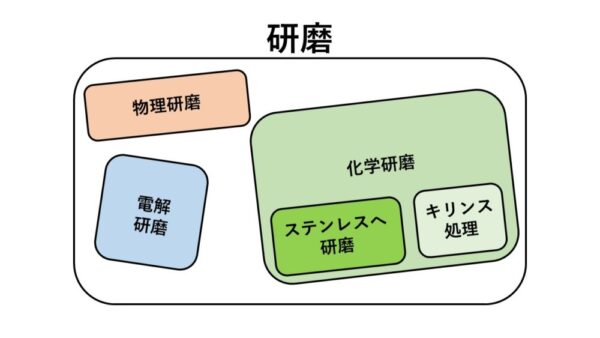

ここでは、代表的なバリ取りの方法である電解研磨、化学研磨、バレル研磨、バフ研磨について、それぞれの特徴を詳しく見ていきましょう。

これらの方法を理解することで、製品に合わせた最適なバリ取り方法を選ぶことができるでしょう。

電解研磨

電解研磨は、電気と薬品の力を利用して金属表面を溶かし、研磨する電気化学的な処理方法です。

この方法は、ステンレス、チタン、アルミ、銅などの金属に使用できます。

特筆すべき点は、表面の平滑化だけでなく、耐食性の向上も同時に実現できることです。

例えば、ステンレスの場合、表面のFe分とNi分を溶かし、クロムリッチな層を形成することで、耐食性が向上します。

ただし、形状や数量によっては弱電部が生じる可能性があり、その部分は白くぼやけたような外観になってしまいます。

光沢などの見た目の美しさや耐食性を重要視される場合には、ハンド電解研磨機などで修正が可能です。

弊社では、素材によって薬品や液温度、工程等が変わるため、ステンレスのみ対応させていただいております。

他素材の場合であっても協力工場様にて処理可能な場合がございますので、お気軽にお問い合わせください。

化学研磨

化学研磨は、製品を処理液に浸漬し、水洗を繰り返すことで表面を化学的に研磨する方法です。

この手法は、医療部品や精密部品、半導体など、微細で大量の製品処理に特に適しています。

銅、黄銅(真鍮)、ステンレスなどの素材に対応可能ですが、素材によって使用する薬品や処理温度が大きく異なります。

例えば、銅・真鍮の処理では反応熱で液温が上昇するため冷却が必要となる一方、ステンレスでは加温が必要です。

処理温度は100℃近くまで上昇する可能性があるため、安全管理が欠かせません。

バレル研磨

バレル研磨は、ワーク(加工物)とメディア(研磨石や研磨材)、コンパウンド(研磨補助剤)をバレル槽に入れ、回転や振動を与えることで研磨を行う方法です。

この手法の最大の特長は、一度に大量の製品を均一な品質で研磨できることです。

自動車産業や電子機器産業において、バリ取りだけでなく、スケール取り、平滑仕上げ、ミラー仕上げ、R付けなどの多様な目的で活用されています。

製造の最終工程として導入されることが多く、効率的な量産加工を実現できる方法といえるでしょう。

バフ研磨

バフ研磨は、円盤状の研磨道具「バフ」に研磨剤を塗布し、高速回転させながら素材表面を研磨する方法です。

布、麻、ウール、スポンジなど、弾性のある素材でできたバフを使用することが特徴的です。

この方法は、金属素材を中心に、アクリルやポリカーボネート、ABS樹脂などのプラスチック素材にも対応できます。

バフの素材や研磨剤を変更することで研磨度合いを調整できるため、製品の最終仕上げ工程として広く活用されている方法です。

素材表面の凹凸を効果的に除去し、美しい光沢を実現できます。

全自動で手軽かつ低コストなのは電解研磨

ここまで紹介しました4種類のバリ取り方法の中でも、電解研磨は全自動化に最も適した方法として注目されています。

化学研磨やバフ研磨は手作業が一般的であり、自動化が難しい一面がありますが、電解研磨は工程全体を自動化することが可能です。

また、電解研磨は材質や製品形状を問わず安定した仕上がりが期待でき、大量生産にも対応が可能です。

ランニングコストも他の方法と比較して抑えられるため、コスト面でも優位性が高いと言えるでしょう。

特に、中・大ロットの製品を扱う場合、作業効率と品質の安定性を両立できる点で、電解研磨は理想的な選択肢です。

弊社では、電解研磨を数多く行っている実績がありますので、お気軽にお問い合わせください。

まとめ

いかがでしたでしょうか。

バリ取りは、製品の安全性と品質を確保する上で欠かせない重要な工程です。

電解研磨、化学研磨、バレル研磨、バフ研磨など、様々な方法がありますが、特に電解研磨は自動化に適しており、自動化した上で安定した品質と効率的な作業を実現できます。

電解研磨の特徴は、材質や形状を問わず均一な仕上がりが期待でき、耐食性の向上も同時に実現できる点にあります。

また、ランニングコストを抑えられることから、中・大ロットの生産現場で特に優位性を発揮するでしょう。

製品の特性や要求される品質に応じて最適なバリ取り方法を選択することで、安全で信頼性の高い製品を効率的に生産できます。

弊社、株式会社三和鍍金では、創業から70年以上表面処理に携わり、 電解研磨などの表面処理以外にも塩水噴霧試験や膜厚測定など幅広い分析サービスも行っております。

メッキや研磨などの表面処理に迷った際には、お見積もりのご相談など、お気軽にお問い合わせください。

執筆者プロフィール

最新の投稿

- 2025.5.26基礎知識硬質アルマイト処理とは?特徴や用途、メリット・デメリットを解説!

- 2025.5.8基礎知識焼結品ってどんなもの?特徴や用途、メリット・デメリットを徹底解説!

- 2025.3.31各種メッキサチライトクロムメッキとは?特徴や用途、メリット・デメリットを徹底解説!

- 2025.3.4各種塗装【銀色の塗装】銀鏡塗装って何?